Aide pour Fabriquer un poste soudage SRE

Modérateurs : cgauthey, Modérateur Global

Aide pour Fabriquer un poste soudage SRE

bonjour ,

je cherche des conseils et des plans pour fabriquer

un poste SRE .

Quel type de transformateur? et comment le modifier.

les composants nécessaire et leur références .

Comment fabriquer les électrodes?

Etc....

Merci pour votre aide.

Michto

je cherche des conseils et des plans pour fabriquer

un poste SRE .

Quel type de transformateur? et comment le modifier.

les composants nécessaire et leur références .

Comment fabriquer les électrodes?

Etc....

Merci pour votre aide.

Michto

Re: Aide pour Fabriquer un poste soudage SRE

vaste sujet, car il y a diverses manières de le faire (en bricolage maison).

J'ai laissé le sujet mijoter pendant quelques années avant de m'y mettre.

Mon poste SRE est opportuniste, suite à des trouvailles en vides greniers.

Le transfo est vient d'un transfo torique pour alimentation de lampes halogènes 12 Volts, de puissance 250 Watts. Comme le secondaire était cramé, je l'ai enlevé pour ne laisser que le primaire, puis j'ai cablé un secondaire avec du fil de cablage 6 mm ² (ou 10 mm ² j'ai un doute).

Sur ce transfo, une spire secondaire génère une tension de 0,4 Volts à vide.

J'ai fait dix spires chaque spire est constituée d'un tronçon de fil terminé par une cosse sertie à chaque bout. Le câblage est assez facile à travers le gros trou du transfo torique.

Les cosses sont reliées à des bornes d'un gros commutateur rotatif de section largement suffisante.

J'ai donc un sélecteur rotatif à dix positions pour choisir la puissance de chauffe selon le cas de soudure à faire. Sans cette trouvaille du commutateur, j'aurais utilisé des bornes ou fiches.

Je commande le courant par une pédale au pied qui alimente un relais 200 Ampères en série le point de sortie et l'électrode.

Par précaution, j'ai un ventilateur pour refroidir le boitier du poste SRE.

Je n'ai pas les photos sous la main.

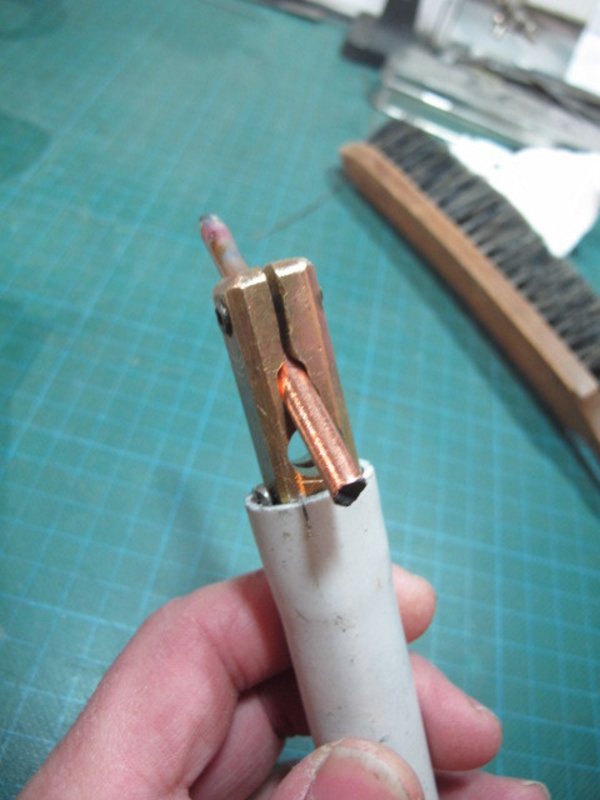

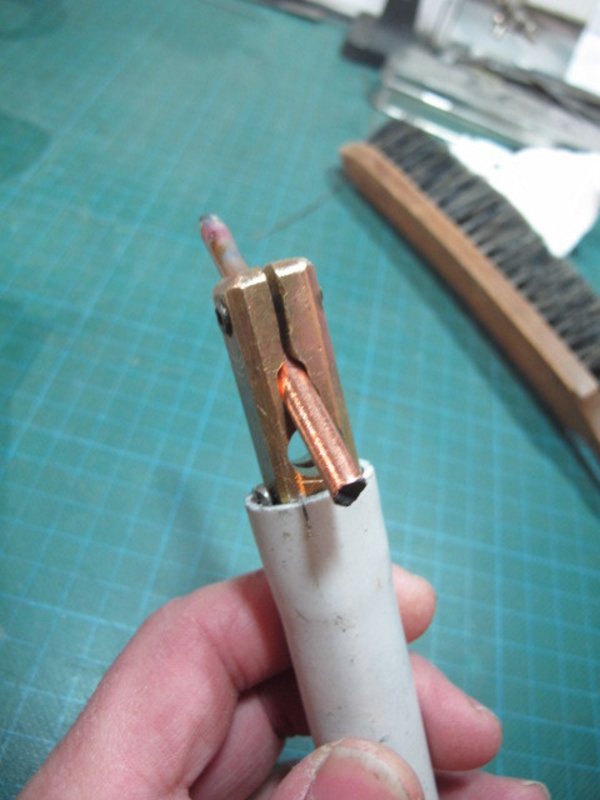

J'ai commencé avec un porte électrode bricolé dans un gros bout de laiton, avec poignée plus ou moins isolante thermiquement en TUBE PVC (peut mieux faire) pour électrode de gougeage carbonne plaquée cuivre. Les assemblages à souder sont maintenus sur une plaque épaisse d'alu, avec une feuille d'alu par dessus (qui encaisse les effets de la chauffe et du flux décapant).

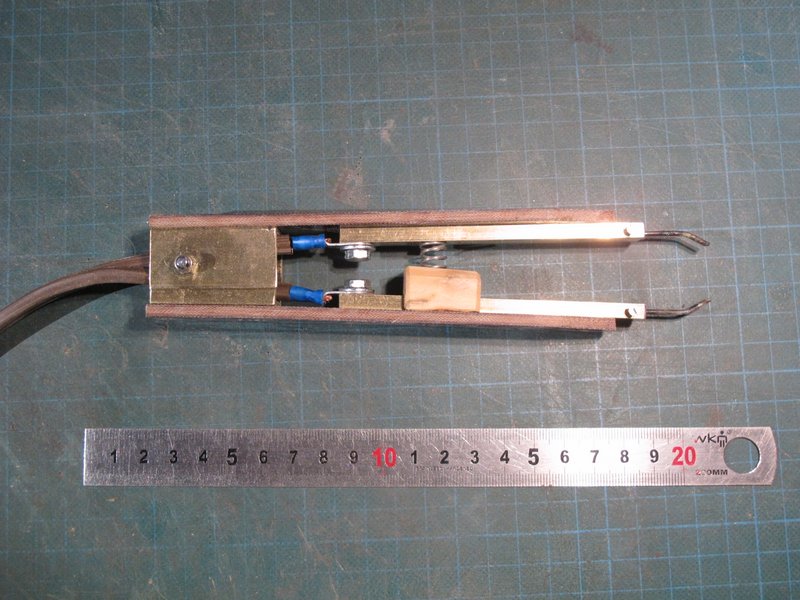

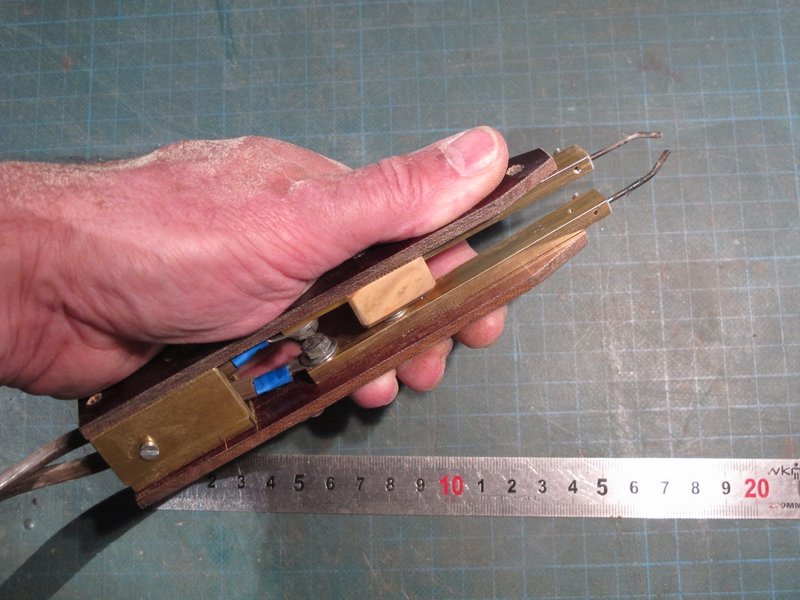

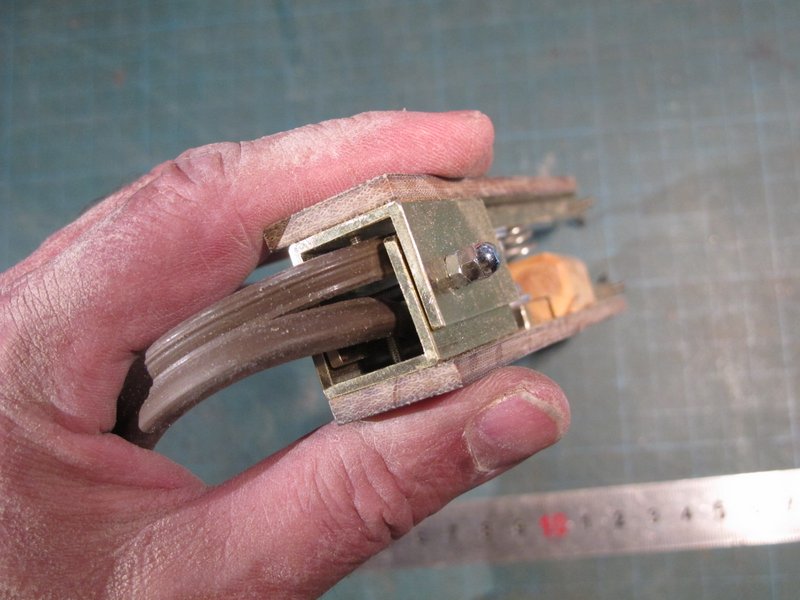

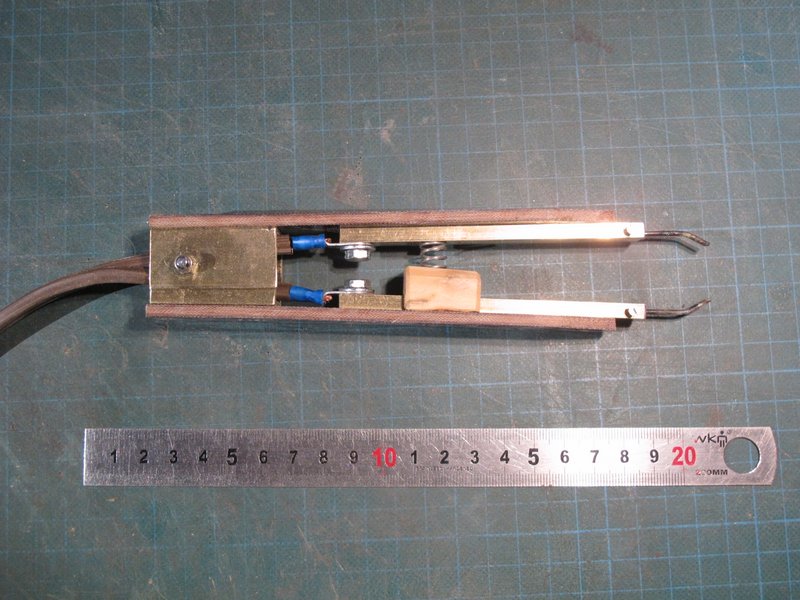

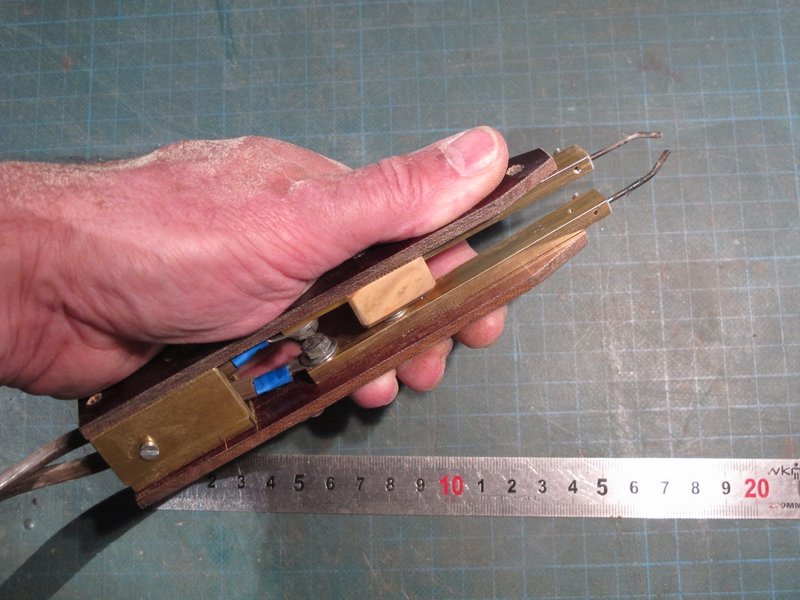

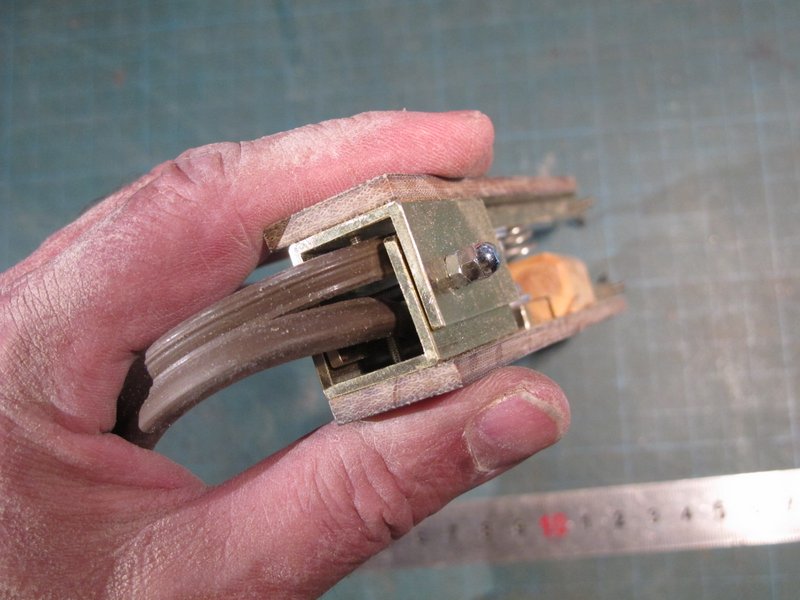

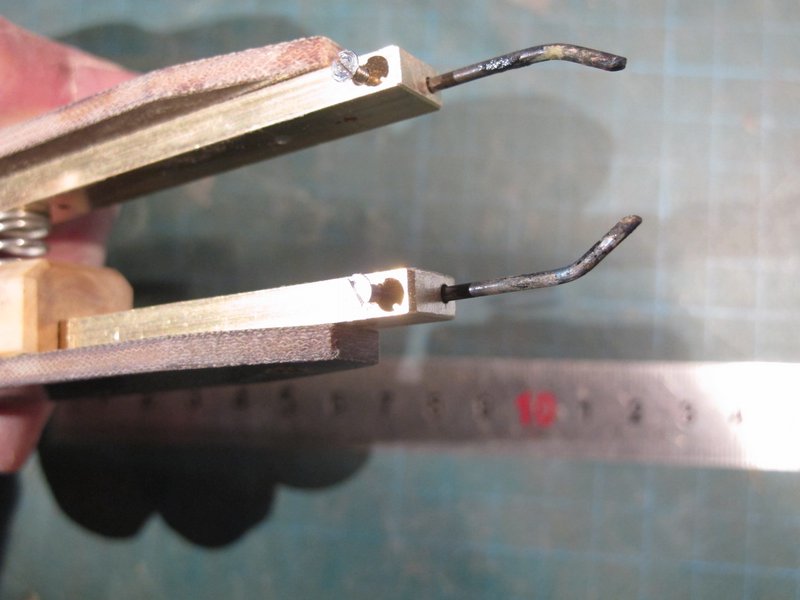

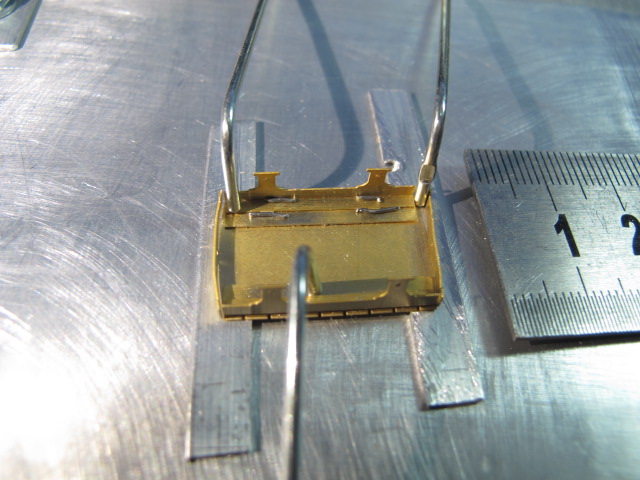

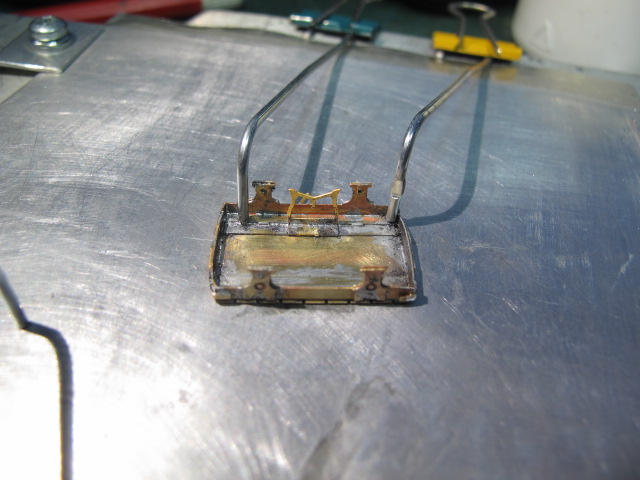

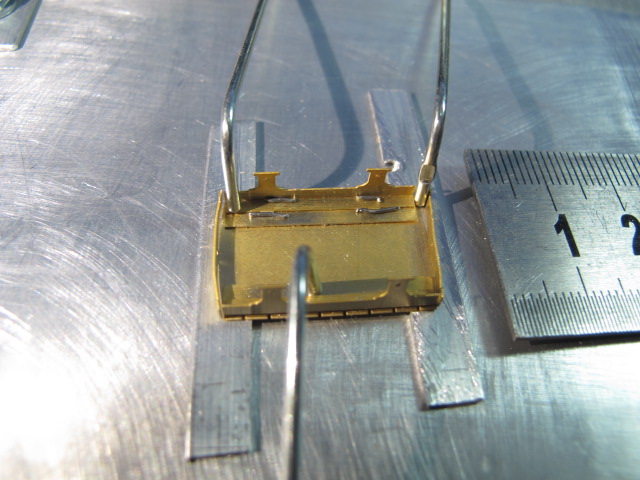

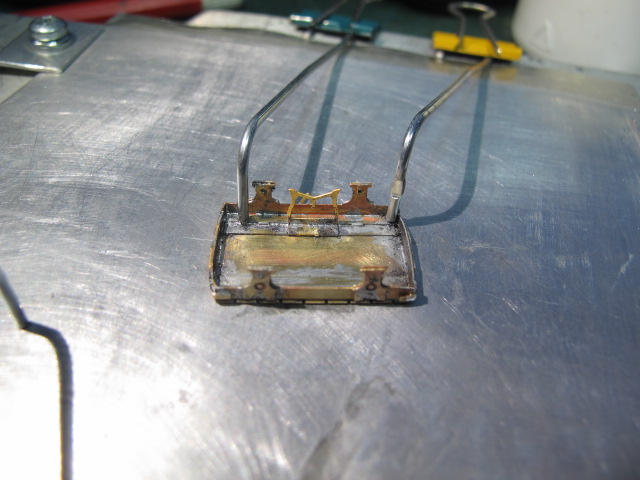

J'ai aussi bricolé une pince-électrodes, pour pincer l'assemblage à souder entre les deux électrodes.

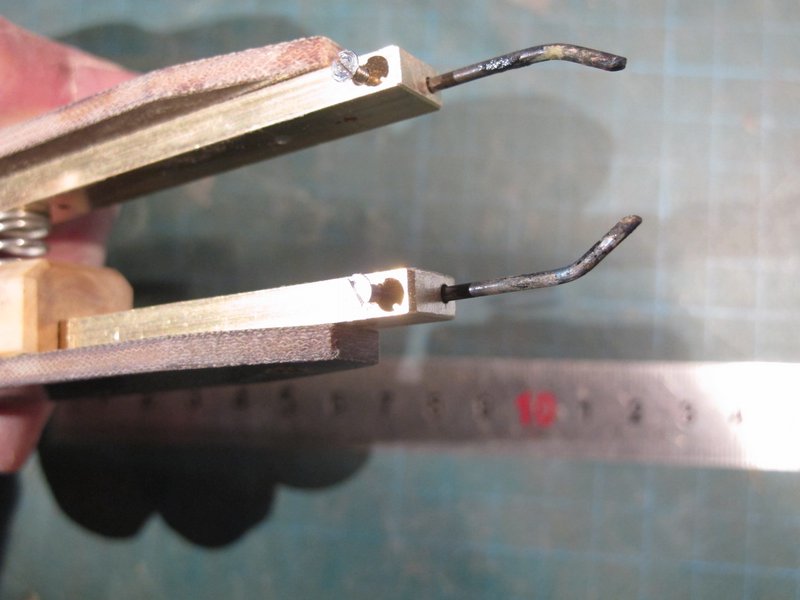

Deux bouts de bakélite, quelques bouts de laiton, les câbles, les cosses, un ressort (pour rappel en position ouverte), un bloc de buis (pour éviter un cours jus entre les deux vis des cosses), et deux bouts de rayons de vélo en guise d'électrodes. Cela marche à ma convenance. Il faut grater à la lime les bouts des électrodes de temps en temps pour enlever l'oxydation .

Voila pour l'instant, je sais c'est un peu bref.

J'ai laissé le sujet mijoter pendant quelques années avant de m'y mettre.

Mon poste SRE est opportuniste, suite à des trouvailles en vides greniers.

Le transfo est vient d'un transfo torique pour alimentation de lampes halogènes 12 Volts, de puissance 250 Watts. Comme le secondaire était cramé, je l'ai enlevé pour ne laisser que le primaire, puis j'ai cablé un secondaire avec du fil de cablage 6 mm ² (ou 10 mm ² j'ai un doute).

Sur ce transfo, une spire secondaire génère une tension de 0,4 Volts à vide.

J'ai fait dix spires chaque spire est constituée d'un tronçon de fil terminé par une cosse sertie à chaque bout. Le câblage est assez facile à travers le gros trou du transfo torique.

Les cosses sont reliées à des bornes d'un gros commutateur rotatif de section largement suffisante.

J'ai donc un sélecteur rotatif à dix positions pour choisir la puissance de chauffe selon le cas de soudure à faire. Sans cette trouvaille du commutateur, j'aurais utilisé des bornes ou fiches.

Je commande le courant par une pédale au pied qui alimente un relais 200 Ampères en série le point de sortie et l'électrode.

Par précaution, j'ai un ventilateur pour refroidir le boitier du poste SRE.

Je n'ai pas les photos sous la main.

J'ai commencé avec un porte électrode bricolé dans un gros bout de laiton, avec poignée plus ou moins isolante thermiquement en TUBE PVC (peut mieux faire) pour électrode de gougeage carbonne plaquée cuivre. Les assemblages à souder sont maintenus sur une plaque épaisse d'alu, avec une feuille d'alu par dessus (qui encaisse les effets de la chauffe et du flux décapant).

J'ai aussi bricolé une pince-électrodes, pour pincer l'assemblage à souder entre les deux électrodes.

Deux bouts de bakélite, quelques bouts de laiton, les câbles, les cosses, un ressort (pour rappel en position ouverte), un bloc de buis (pour éviter un cours jus entre les deux vis des cosses), et deux bouts de rayons de vélo en guise d'électrodes. Cela marche à ma convenance. Il faut grater à la lime les bouts des électrodes de temps en temps pour enlever l'oxydation .

Voila pour l'instant, je sais c'est un peu bref.

le poète anonyme

HOe, HOm, HOf, OO9

HOe, HOm, HOf, OO9

- netmetrique

- Administrateur

- Messages : 3248

- Enregistré le : 09 déc. 2006 20:16

Re: Aide pour Fabriquer un poste soudage SRE

Patience.... Réponse plus détaillée ce soir, quand je ne pourrai plus faire de bruit pour mes travaux en cours en raison de l'heure....

Bernard Marchand

Site Netmetrique

Site Netmetrique

- oursduluberon

- Membre contributeur

- Messages : 1883

- Enregistré le : 26 févr. 2008 19:05

Re: Aide pour Fabriquer un poste soudage SRE

Mon porte-electrode: un Manche en bois, un petit bloc d'alu et deux vis. C'est tout:

-

Philippe Fontana

- Membre contributeur

- Messages : 909

- Enregistré le : 06 mars 2017 16:44

Re: Aide pour Fabriquer un poste soudage SRE

Pas à la maison en ce moment, donc pas de photos de mon montage.

Au départ le kit du GEMME, avec son transfo.

Pour le porte électrode j'ai rapidement abandonné l'électrode graphite livrée pour un montage composé d'un gros domino qui accepte d'un côté le câble électrique très souple d'un diamètre important (3 fois 2.5mm2 ... ?) de l'autre une électrode de soudage tig (tungstène de 2mm de diamètre taillée en pointe).

Le tout isolé avec 2 ou 3 épaisseur de gaine thermo rétractable pour pouvoir être tenu facilement.

Pour l'autre côté de l'alimentation j' ai :

soit un petit étau métallique sur lequel est vissé le câble électrique

Soit une planchette recouverte de papier aluminium avec une cosse électrique branchée et vissé dans la planchette.

Pour la commande un interrupteur à pieds sur l'alimentation en 220V.

Pas besoin de chercher qq chose de compliqué pour cette Cde à pied, un petit interrupteur à poussoir fixé sur une planchette (et un peu protégé).

Cette commande à pied est aussi très utile pour la mise en marche et l'arrêt de la perceuse (mini ou pas). Ça devient vite indispensable.

En ce qui concerne le réglage de la puissance, j'ai la possibilité de changer de sortie côté transfo, mais je ne le fais jamais... Je n'utilise que pour des petites pièces...

Au départ le kit du GEMME, avec son transfo.

Pour le porte électrode j'ai rapidement abandonné l'électrode graphite livrée pour un montage composé d'un gros domino qui accepte d'un côté le câble électrique très souple d'un diamètre important (3 fois 2.5mm2 ... ?) de l'autre une électrode de soudage tig (tungstène de 2mm de diamètre taillée en pointe).

Le tout isolé avec 2 ou 3 épaisseur de gaine thermo rétractable pour pouvoir être tenu facilement.

Pour l'autre côté de l'alimentation j' ai :

soit un petit étau métallique sur lequel est vissé le câble électrique

Soit une planchette recouverte de papier aluminium avec une cosse électrique branchée et vissé dans la planchette.

Pour la commande un interrupteur à pieds sur l'alimentation en 220V.

Pas besoin de chercher qq chose de compliqué pour cette Cde à pied, un petit interrupteur à poussoir fixé sur une planchette (et un peu protégé).

Cette commande à pied est aussi très utile pour la mise en marche et l'arrêt de la perceuse (mini ou pas). Ça devient vite indispensable.

En ce qui concerne le réglage de la puissance, j'ai la possibilité de changer de sortie côté transfo, mais je ne le fais jamais... Je n'utilise que pour des petites pièces...

Amicalement

Philippe

Philippe

- netmetrique

- Administrateur

- Messages : 3248

- Enregistré le : 09 déc. 2006 20:16

Re: Aide pour Fabriquer un poste soudage SRE

J'ai découvert la soudure par résistance électrique à la fin des années 1990 par un article de Gérard Huet paru dans les Cahiers du Modélisme. Par un hasard extraordinaire j'ai eu l'opportunité de trouver à mon travail, dans le tri précédant un déménagement un poste Wassco Go-Melt, dont la destination promise était la poubelle, personne ne sachant depuis quand c'était dans l'armoire ni à quoi cela avait bien pu servir ! Ayant rencontré Gérard Huet dans un salon, il m'a donné un petit morceau d’électrode qui m'a permis de faire le soir même des essais. Complètement subjugué, je suis immédiatement devenu un irréductible défenseur de la technologie qu'il m'a paru avantageux de développer auprès des membres du GEMME. Le principal frein au développement de la SRE résidait dans le prix exorbitant du matériel disponible uniquement en Angleterre ou aux USA. Il était important dans ces conditions de développer quelque-chose de beaucoup moins cher pour que ce soit accessible au maximum d'utilisateurs potentiels.

Le CA du GEMME m'ayant donné son accord pour étudier quelque-chose, je me suis immédiatement mis au travail avec André Perrin qui m'a accompagné dans l'aventure.

Un cahier des charges a été conçu et un premier transfo prototype a été commandé. Celui-ci a été utilisé pour faire tous les tests possibles et imaginables avant de lancer une première série rapidement livrés aux premières personnes intéressées. Cette première série a été suivies de trois autres et ce sont finalement au moins 200 transfos qui ont été distribués avant que je n'arrête car j'avais l'impression de ne plus faire que transporter et expédier des transfos....

Le choix que nous avions fait était que le GEMME ne fournisse que la pièce maîtresse, le transfo. A charge à chacun de se procurer tout le matériel nécessaire pour monter le poste. Un liste complète du matériel avec proposition de fournisseurs potentiels et le schéma de montage était fourni.

Le CA du GEMME m'ayant donné son accord pour étudier quelque-chose, je me suis immédiatement mis au travail avec André Perrin qui m'a accompagné dans l'aventure.

Un cahier des charges a été conçu et un premier transfo prototype a été commandé. Celui-ci a été utilisé pour faire tous les tests possibles et imaginables avant de lancer une première série rapidement livrés aux premières personnes intéressées. Cette première série a été suivies de trois autres et ce sont finalement au moins 200 transfos qui ont été distribués avant que je n'arrête car j'avais l'impression de ne plus faire que transporter et expédier des transfos....

Le choix que nous avions fait était que le GEMME ne fournisse que la pièce maîtresse, le transfo. A charge à chacun de se procurer tout le matériel nécessaire pour monter le poste. Un liste complète du matériel avec proposition de fournisseurs potentiels et le schéma de montage était fourni.

Bernard Marchand

Site Netmetrique

Site Netmetrique

- netmetrique

- Administrateur

- Messages : 3248

- Enregistré le : 09 déc. 2006 20:16

Re: Aide pour Fabriquer un poste soudage SRE

Mes premiers essais m'avait montré qu'un réglage de la puissance était vraiment indispensable pour s'adapter à la dimension des pièces à souder.

Les postes disponibles dans le commerce réalisaient ceci en faisant varier le nombre de spires au secondaires. Le choix de la tension se faisait en déplaçant le fil allant vers l'électrode dans des prises bananes. Simple à priori, ce système pâtit cependant d'un gros défaut, les prises bananes courantes ne sont absolument pas faites pour supporter les courants mis en jeux ! De plus, les fils de sortie étaient limitées à des diamètres de l'ordre de 2,5 mm2, section au grand maximum acceptables par ces fiches bananes.

Quand je parle intensité dans les fils, voici par exemple les courbes de variation de l'intensité en fonction de la tensions en sortie de poste relevé sur le prototype. Heureusement, comme le secondaires est en alternatif, nous avions pu utiliser une pince ampérométrique car nos multimètres n'auraient pas tenu les 100 ampères !

Il existe bien des fiches bananes qui tiennent de telles intensités, mais ce n'est pas le même prix !

L'examen du poste WASSCO après démontage nous a montré qu'un choix complètement différent avait été retenu par le fabricant. Le réglage de tension ne se fait pas par sélection du nombre de spire au secondaire mais au contraire par variation du nombre de spire au primaire, le nombre de spire au secondaire étant fixe. La commutation s'effectue dans ces conditions sur des intensités beaucoup plus faible. Dans le poste WASSCO, le primaire est même constitué d'un transformateur variable (Rototransfo), la sélection des spires étant réalisé par un doigt qui se déplace sur l'enroulement primaire partiellement dénudé.

Nous nous sommes inspiré pour concevoir le poste de soudure du GEMME de cette conception, la sélection du nombre de spire au primaires étant effectué par un sélecteur rotatif à parti d'un primaire du transfo à prises intermédiaires.

Les intérêts d'une telle configuration sont 1- de ne commuter que de faibles intensités permettant l'emploi d'un commutateur rotatif bon marché et surtout 2- de pouvoir brancher les câbles directement sur le secondaire du transfo avec des dominos largement dimensionnés pour supporter les intensités en jeux.

L'inconvénient est que le primaire se comporte comme un autotransfo et que si en position puissance minimum (1), toutes les tensions sur les bornes (2) à (7) du transfo sont inférieures à la tension secteur, en position forte puissance (7), les bornes (1) à (6) sont à des tensions supérieures au secteur (jusqu'à 600V) ce qui demande un minimum de sérieux dans le montage.

Un autre inconvénient est que le bobinage sur mesure d'un transfo a un coût... L’intérêt de l’opération du GEMME était de diminuer les coûts du transfo par effet de série...

La soudure ne s’effectue pas en continue mais par série d'impulsion. Dans ces conditions, le facteur de charge est relativement faible et l'échauffement du transfo est très limité du fait qu'il est beaucoup plus souvent hors circuit que sous tension (cela avait fait parti des tests que nous avions fait sur le premier proto...). Pas besoin, mon Poète, de prévoir de ventilo....

Ce n'est pas la même chose au niveau des câbles qui peuvent chauffer très rapidement. Il est indispensable de faire la chasse aux résistance parasites. Cela vaut au niveau des câbles. 10 mm2 est à mon avis le minimum de section à prévoir. D'autant qu'on trouve pour la HiFi des câbles de 10mm2 ultra-souples très agréables à utiliser. Mais cela est également important au niveau des connexions. Le poste WASSCO comporte des connecteurs coniques qui offre des sections de contact très importantes. J'ai reproduit un système similaires sur mon poste. Mais comme à l'usage, je m’aperçois que je ne défait jamais les connecteurs quand je range le poste, il aurait été plus simple de sortir directement les câbles fixés sur le secondaire du transfo avec de bon dominos....

Ce problème de chasses aux résistances parasites, ce n'est pas que pour limiter les échauffements, mais simplement que toute puissance perdue dans ces résistances n'est pas utilisée là ou on en a besoin, au bout de l'électrode !

Suite demain soir....

Les postes disponibles dans le commerce réalisaient ceci en faisant varier le nombre de spires au secondaires. Le choix de la tension se faisait en déplaçant le fil allant vers l'électrode dans des prises bananes. Simple à priori, ce système pâtit cependant d'un gros défaut, les prises bananes courantes ne sont absolument pas faites pour supporter les courants mis en jeux ! De plus, les fils de sortie étaient limitées à des diamètres de l'ordre de 2,5 mm2, section au grand maximum acceptables par ces fiches bananes.

Quand je parle intensité dans les fils, voici par exemple les courbes de variation de l'intensité en fonction de la tensions en sortie de poste relevé sur le prototype. Heureusement, comme le secondaires est en alternatif, nous avions pu utiliser une pince ampérométrique car nos multimètres n'auraient pas tenu les 100 ampères !

Il existe bien des fiches bananes qui tiennent de telles intensités, mais ce n'est pas le même prix !

L'examen du poste WASSCO après démontage nous a montré qu'un choix complètement différent avait été retenu par le fabricant. Le réglage de tension ne se fait pas par sélection du nombre de spire au secondaire mais au contraire par variation du nombre de spire au primaire, le nombre de spire au secondaire étant fixe. La commutation s'effectue dans ces conditions sur des intensités beaucoup plus faible. Dans le poste WASSCO, le primaire est même constitué d'un transformateur variable (Rototransfo), la sélection des spires étant réalisé par un doigt qui se déplace sur l'enroulement primaire partiellement dénudé.

Nous nous sommes inspiré pour concevoir le poste de soudure du GEMME de cette conception, la sélection du nombre de spire au primaires étant effectué par un sélecteur rotatif à parti d'un primaire du transfo à prises intermédiaires.

Les intérêts d'une telle configuration sont 1- de ne commuter que de faibles intensités permettant l'emploi d'un commutateur rotatif bon marché et surtout 2- de pouvoir brancher les câbles directement sur le secondaire du transfo avec des dominos largement dimensionnés pour supporter les intensités en jeux.

L'inconvénient est que le primaire se comporte comme un autotransfo et que si en position puissance minimum (1), toutes les tensions sur les bornes (2) à (7) du transfo sont inférieures à la tension secteur, en position forte puissance (7), les bornes (1) à (6) sont à des tensions supérieures au secteur (jusqu'à 600V) ce qui demande un minimum de sérieux dans le montage.

Un autre inconvénient est que le bobinage sur mesure d'un transfo a un coût... L’intérêt de l’opération du GEMME était de diminuer les coûts du transfo par effet de série...

La soudure ne s’effectue pas en continue mais par série d'impulsion. Dans ces conditions, le facteur de charge est relativement faible et l'échauffement du transfo est très limité du fait qu'il est beaucoup plus souvent hors circuit que sous tension (cela avait fait parti des tests que nous avions fait sur le premier proto...). Pas besoin, mon Poète, de prévoir de ventilo....

Ce n'est pas la même chose au niveau des câbles qui peuvent chauffer très rapidement. Il est indispensable de faire la chasse aux résistance parasites. Cela vaut au niveau des câbles. 10 mm2 est à mon avis le minimum de section à prévoir. D'autant qu'on trouve pour la HiFi des câbles de 10mm2 ultra-souples très agréables à utiliser. Mais cela est également important au niveau des connexions. Le poste WASSCO comporte des connecteurs coniques qui offre des sections de contact très importantes. J'ai reproduit un système similaires sur mon poste. Mais comme à l'usage, je m’aperçois que je ne défait jamais les connecteurs quand je range le poste, il aurait été plus simple de sortir directement les câbles fixés sur le secondaire du transfo avec de bon dominos....

Ce problème de chasses aux résistances parasites, ce n'est pas que pour limiter les échauffements, mais simplement que toute puissance perdue dans ces résistances n'est pas utilisée là ou on en a besoin, au bout de l'électrode !

Suite demain soir....

Bernard Marchand

Site Netmetrique

Site Netmetrique

- oursduluberon

- Membre contributeur

- Messages : 1883

- Enregistré le : 26 févr. 2008 19:05

Re: Aide pour Fabriquer un poste soudage SRE

Mon poste de soudure est effectivement réalisé à partir du transfo Gemme et les autres composants achetés par ma fille je ne sais plus où à Paris, toujours suivant la liste fournie par le Gemme.

Merci qui?

Merci Bernard !

Merci qui?

Merci Bernard !

Re: Aide pour Fabriquer un poste soudage SRE

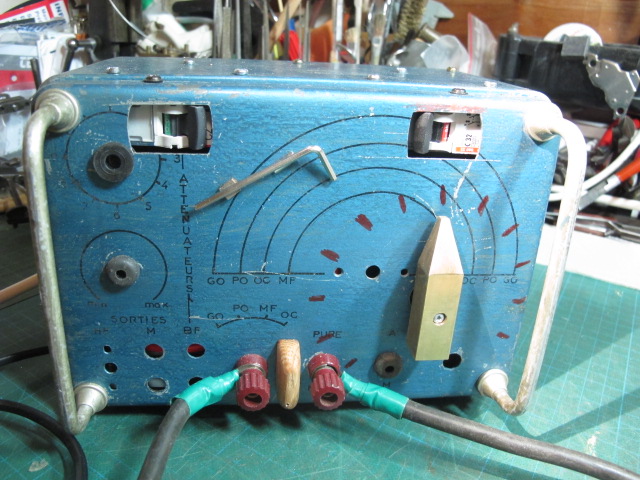

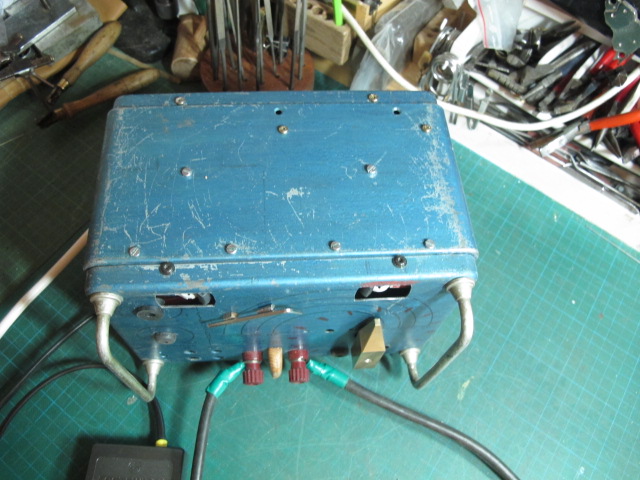

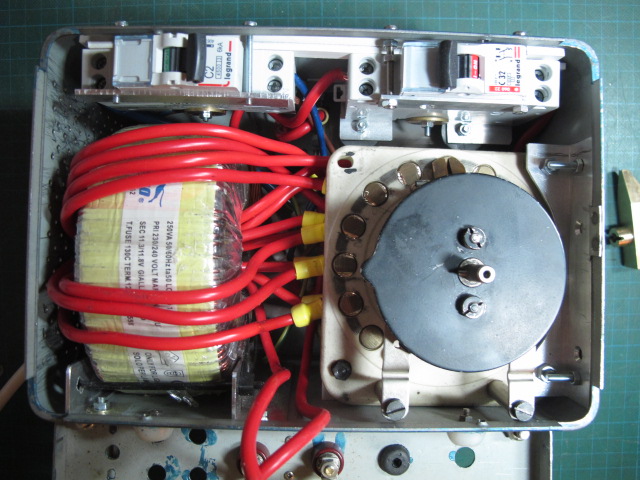

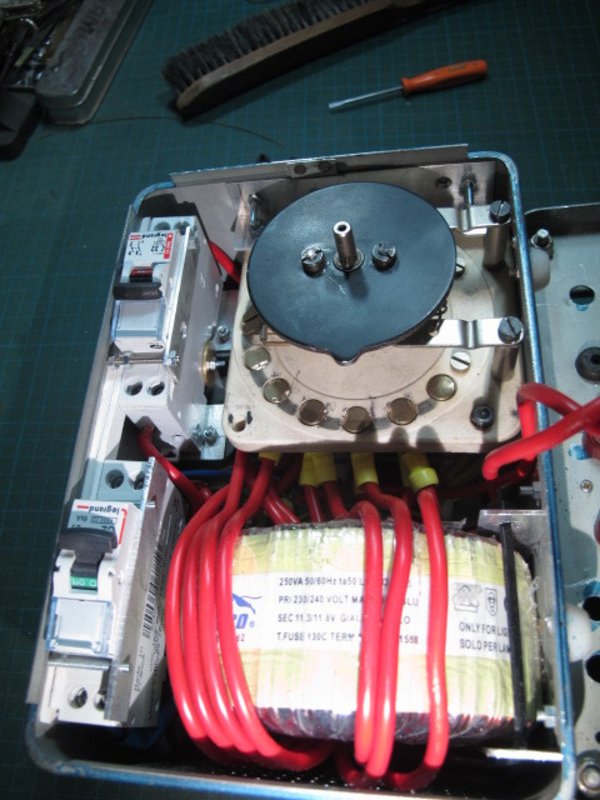

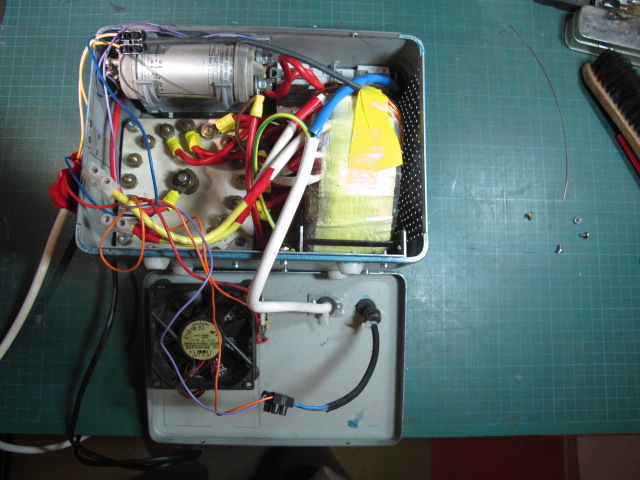

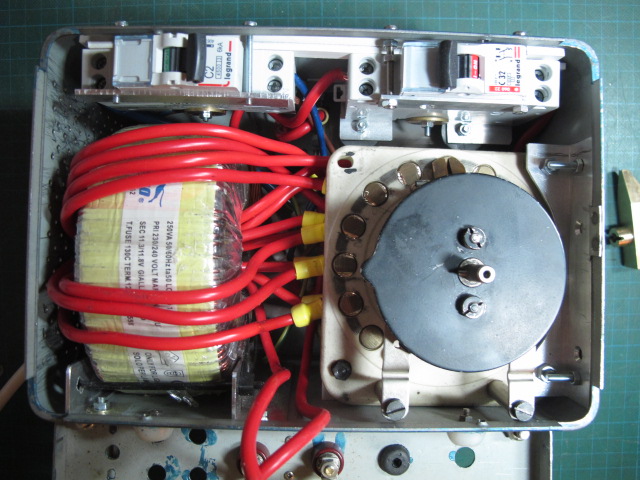

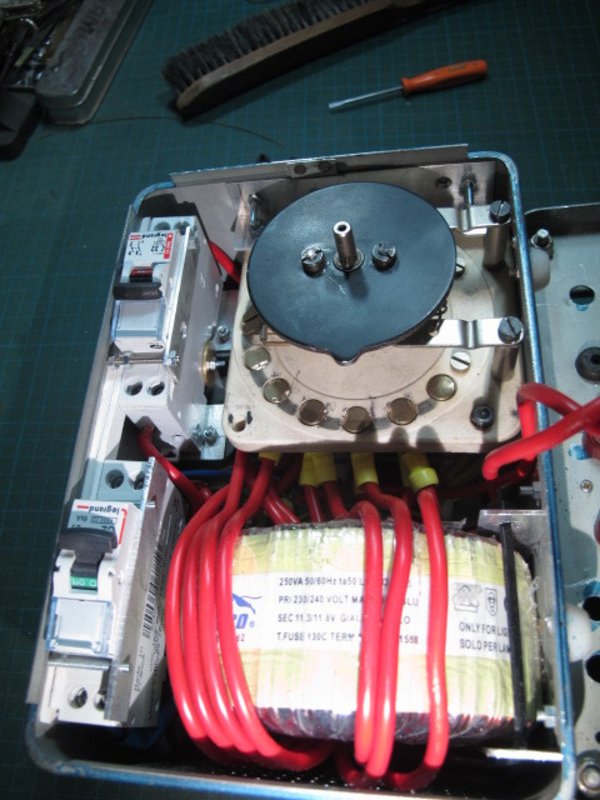

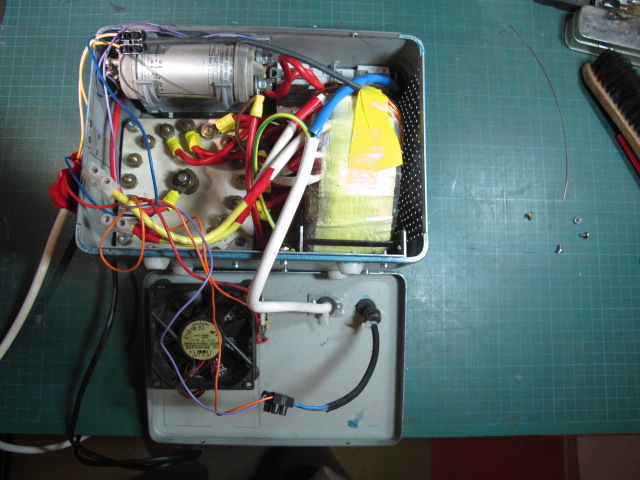

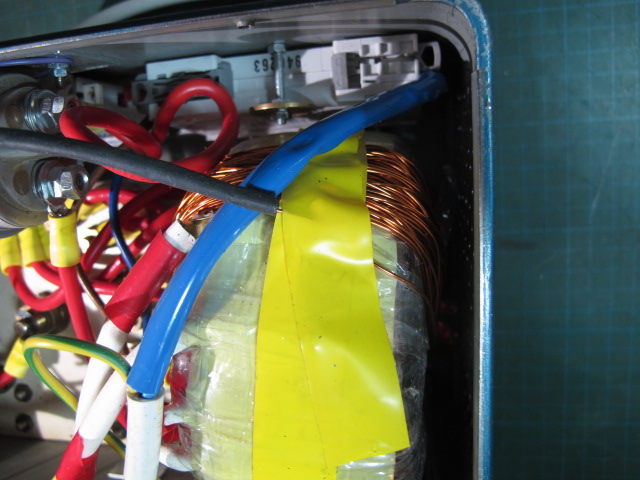

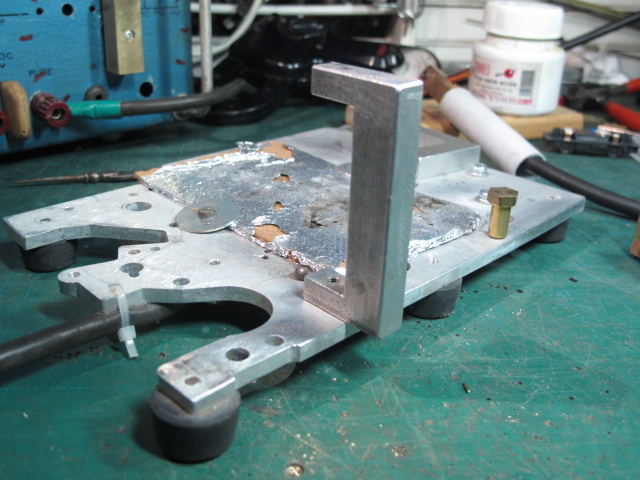

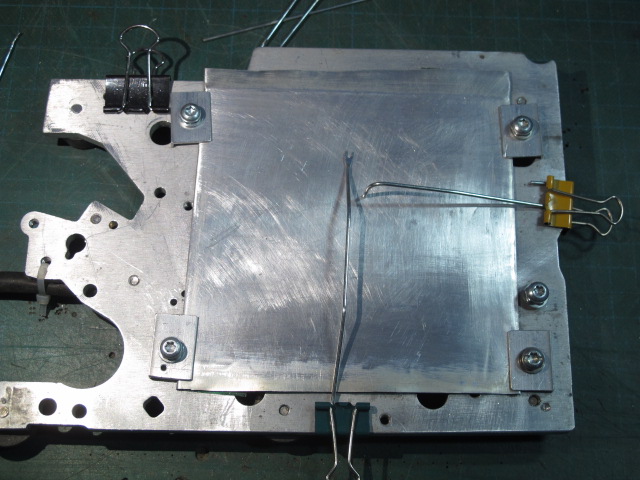

J'ai retrouvé les photos, faites en cours de fabrication.

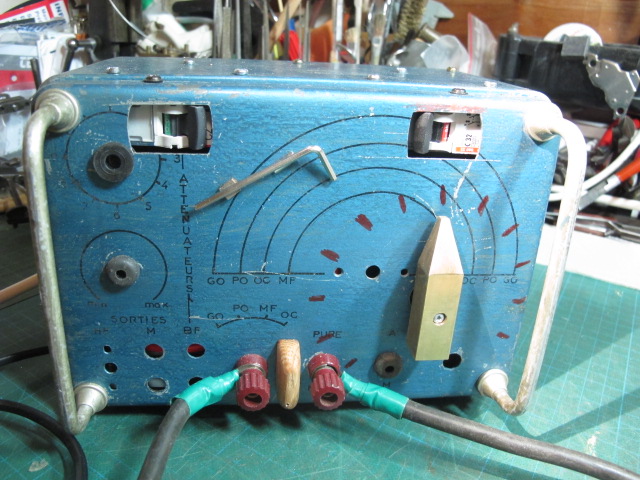

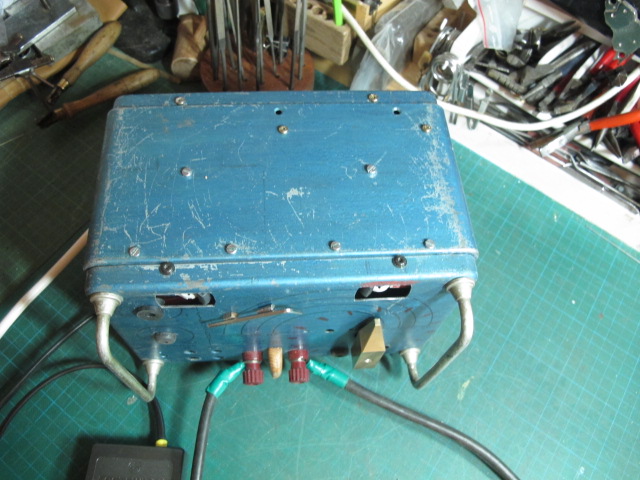

Le coffret provient d'un ancien poste radio.

J'ai depuis rajouté une plaque de façade pour faire plus joli moins moche.

Deux disjoncteurs, l'un au primaire, de 2 A, l'autre au secondaire, que je n'ai finalement pas utilisé.

L'installation est assez compacte, c'est pourquoi j'ai ventilé.

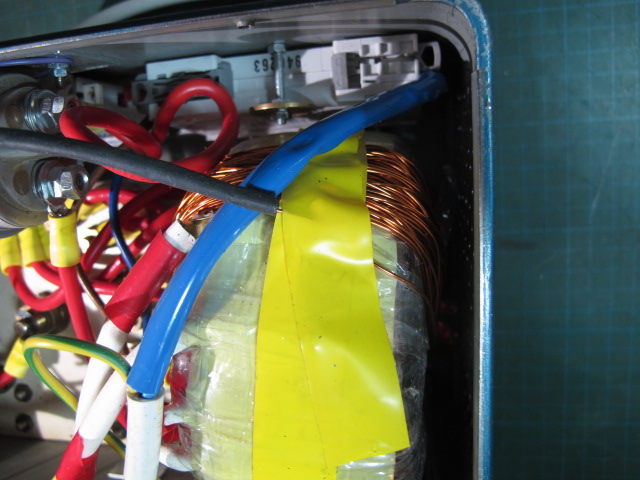

Gros plan sur le contacteur 200 A commandé par la pédale.

Je voulais par prudence une pédale alimentée en basse tension.

Il lui fallait une tension d'une trentaine de volts, j'ai câblé vite fait un secondaire spécial pour l'ensemble contacteur-pédale.

Un défaut du transfo torique est son pic de courant à la mise sous tension.

Cela fait parfois déclencher le disjoncteur primaire à la mise sous tension.

Ce n'est pas le type de disjoncteur idéal, mais c'est celui que j'avais en stock (pendant le premier confinement covid).

J'ai préféré un contacteur au secondaire pour cette histoire de pic à la mise sous tension, et aussi pour avoir une permanence de présence de tension pour la pédale, le ventilateur, etc...

La pédale de commande

Sur un autre appareil, le plastique d'une pédale de commande s'est fendu suite à un choc.

C'est pourquoi je préfère que la pédale posée sur le sol, sous le bureau et donc pas surveillée en permanence, soit alimentée en basse tension (moins de 48 Volts).

Le coffret provient d'un ancien poste radio.

J'ai depuis rajouté une plaque de façade pour faire plus joli moins moche.

Deux disjoncteurs, l'un au primaire, de 2 A, l'autre au secondaire, que je n'ai finalement pas utilisé.

L'installation est assez compacte, c'est pourquoi j'ai ventilé.

Gros plan sur le contacteur 200 A commandé par la pédale.

Je voulais par prudence une pédale alimentée en basse tension.

Il lui fallait une tension d'une trentaine de volts, j'ai câblé vite fait un secondaire spécial pour l'ensemble contacteur-pédale.

Un défaut du transfo torique est son pic de courant à la mise sous tension.

Cela fait parfois déclencher le disjoncteur primaire à la mise sous tension.

Ce n'est pas le type de disjoncteur idéal, mais c'est celui que j'avais en stock (pendant le premier confinement covid).

J'ai préféré un contacteur au secondaire pour cette histoire de pic à la mise sous tension, et aussi pour avoir une permanence de présence de tension pour la pédale, le ventilateur, etc...

La pédale de commande

Sur un autre appareil, le plastique d'une pédale de commande s'est fendu suite à un choc.

C'est pourquoi je préfère que la pédale posée sur le sol, sous le bureau et donc pas surveillée en permanence, soit alimentée en basse tension (moins de 48 Volts).

le poète anonyme

HOe, HOm, HOf, OO9

HOe, HOm, HOf, OO9

Re: Aide pour Fabriquer un poste soudage SRE

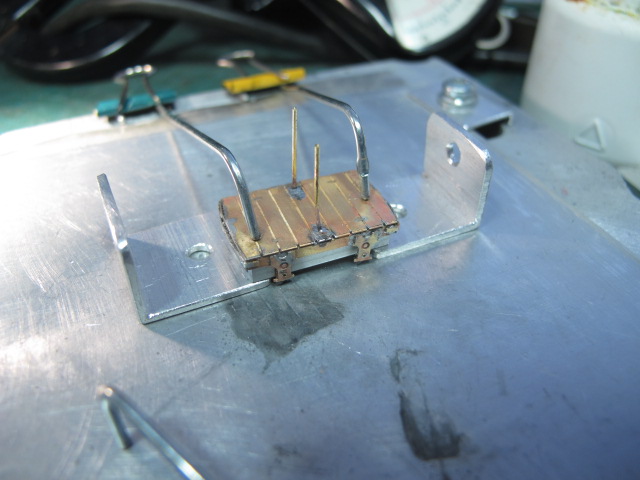

le porte électrode simple, taillé dans une barre de laiton

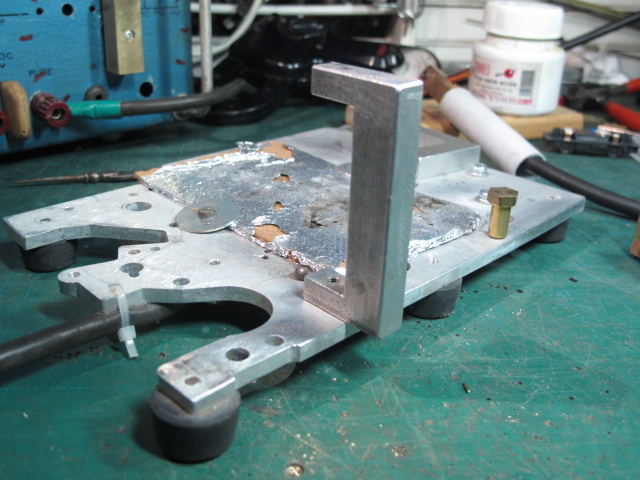

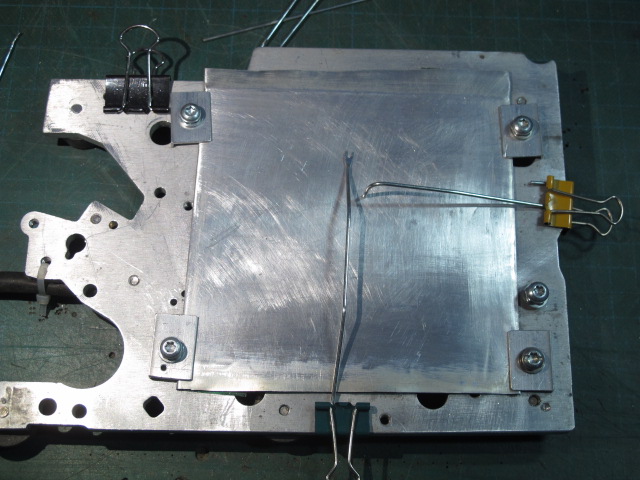

le poste et ses accessoires pour les premiers essais, avec la pince ampère-métrique.

Ceux qui n'ont pas ce genre de pince, peuvent éventuellement réaliser un transfo de courant, avec un tore de ferrite ( * ) au travers duquel on fait passer le câble de l'électrode, et sur lequel on bobine un secondaire de 20 spires de fil isolé, sur lequel on branche l'ampèremetre.

Une plaque de (gruyère) d'aluminium sert de plateau de soudure SRE, munie de pieds pour ne pas communiquer la chaleur au tapis de découpe. Il est couvert d'une feuille de carton contrecollé emballée dans une feuille d'alu alimentaire (c'est ce que j'avais vu en démo dans une expo).

( * ) je sais bien que tout le monde n'en a pas dans son stock. J'ai récupéré les miens en démontant des blocs alimentations de PC.

le poste et ses accessoires pour les premiers essais, avec la pince ampère-métrique.

Ceux qui n'ont pas ce genre de pince, peuvent éventuellement réaliser un transfo de courant, avec un tore de ferrite ( * ) au travers duquel on fait passer le câble de l'électrode, et sur lequel on bobine un secondaire de 20 spires de fil isolé, sur lequel on branche l'ampèremetre.

Une plaque de (gruyère) d'aluminium sert de plateau de soudure SRE, munie de pieds pour ne pas communiquer la chaleur au tapis de découpe. Il est couvert d'une feuille de carton contrecollé emballée dans une feuille d'alu alimentaire (c'est ce que j'avais vu en démo dans une expo).

( * ) je sais bien que tout le monde n'en a pas dans son stock. J'ai récupéré les miens en démontant des blocs alimentations de PC.

le poète anonyme

HOe, HOm, HOf, OO9

HOe, HOm, HOf, OO9

- netmetrique

- Administrateur

- Messages : 3248

- Enregistré le : 09 déc. 2006 20:16

Re: Aide pour Fabriquer un poste soudage SRE

Rendons à César.....

Hormis la conception du poste de soudure du GEMME, 90% de ce que je sais de la technologie de la soudure par résistance électrique m'ont été appris par l'article de Gérard Huet déjà cité. Presque tout était dedans ! Les 10% qui restent sont le résultat de ma propre expérience de près de 30 ans d'utilisation...

Je vous invite donc à vous plonger dans l'article de Gérard Huet puisque depuis quelques années, les Cahiers du Modélisme sont en téléchargement libre sur le site de la FFMF !

Les Cahiers du Modélisme

Désolé, je n'ai pas mes exemplaires papier sous la main et je n'ai pas le courage de me plonger dans la version pdf. Je ne vous donnerai donc pas les références exactes de l’article. Petit concours : Quel est le premier qui donnera ici dans quel numéro des cahiers était l'article de Gérard....

Hormis la conception du poste de soudure du GEMME, 90% de ce que je sais de la technologie de la soudure par résistance électrique m'ont été appris par l'article de Gérard Huet déjà cité. Presque tout était dedans ! Les 10% qui restent sont le résultat de ma propre expérience de près de 30 ans d'utilisation...

Je vous invite donc à vous plonger dans l'article de Gérard Huet puisque depuis quelques années, les Cahiers du Modélisme sont en téléchargement libre sur le site de la FFMF !

Les Cahiers du Modélisme

Désolé, je n'ai pas mes exemplaires papier sous la main et je n'ai pas le courage de me plonger dans la version pdf. Je ne vous donnerai donc pas les références exactes de l’article. Petit concours : Quel est le premier qui donnera ici dans quel numéro des cahiers était l'article de Gérard....

Bernard Marchand

Site Netmetrique

Site Netmetrique

Re: Aide pour Fabriquer un poste soudage SRE

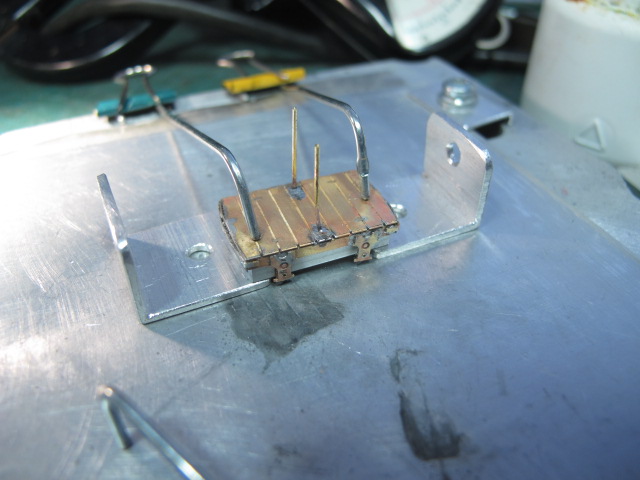

Dans les jours qui ont suivi cette mise en service, j'ai ajouté plein de petits accessoires sur le plateau de soudage, tirés pour la plupart de la boite à chutes d'alu.

Support surélevé :

Photo pour montrer le geste, mais sans souder, heureusement pour le doigt

Le premier kit cobaye

J'ai très vite remplacé la feuille d'alu alimentaire par une feuille d'alu tirée d'une canette de boisson gazeuse (passée à la paille d'acier).

et ajouté une collection de tiges de maintien des pièces. Ces tiges proviennent de la dissection d'un parapluie défunt.

des cales en alu de divers calibres sont aussi fort utiles

Support surélevé :

Photo pour montrer le geste, mais sans souder, heureusement pour le doigt

Le premier kit cobaye

J'ai très vite remplacé la feuille d'alu alimentaire par une feuille d'alu tirée d'une canette de boisson gazeuse (passée à la paille d'acier).

et ajouté une collection de tiges de maintien des pièces. Ces tiges proviennent de la dissection d'un parapluie défunt.

des cales en alu de divers calibres sont aussi fort utiles

le poète anonyme

HOe, HOm, HOf, OO9

HOe, HOm, HOf, OO9

Re: Aide pour Fabriquer un poste soudage SRE

Bonjour,

Lire 5, 8 et 16 !

J'ai bon ?

JL

Lire 5, 8 et 16 !

J'ai bon ?

JL

- netmetrique

- Administrateur

- Messages : 3248

- Enregistré le : 09 déc. 2006 20:16

Re: Aide pour Fabriquer un poste soudage SRE

Revenons à la première question de Michto.

Le transfo a une fonction : abaisser la tension à la valeur souhaitée pour la soudure.

Le problème est que cette tension qui gouverne la puissance délivrée au point de soudure, n'est pas fixe. Elle dépend non seulement de la dimension des pièces, mais aussi de la température de fusion de la soudure et donc de celle que doivent atteindre les pièces. Mon expérience m'a montré que d'autres facteurs peuvent également avoir une influence significative comme la longueur et la forme de l’électrode, mais aussi son vieillissement (La durée de vie des électrodes est assez importante, la principale raison qu'on ait pour la changer étant la casse lorsqu'on la laisse tomber... Or, au cours de l'utilisation, il semble que la résistance de l'électrode augmente légèrement et qu'il soit nécessaire d'augmenter légèrement la tension en fin de vie pour pallier le vieillissement sans doute du aux chauffage répétés).

C'est pourquoi à mon avis il est absolument indispensable de prévoir un poste avec des tensions de sortie variables. Malheureusement, comme je l'ai dit précédemment, le bobinage d'une pièce unique chez un bobineur est très cher. De mémoire le transfo proto avait coûté deux ou trois fois le prix des exemplaires de série !

La situation serait-elle désespérée ? Rassures-toi, on peut s'en tirer différemment. J'ai testé sur l'établi la faisabilité de la solution que je vais te proposer et je te garantis qu'elle fonctionne sans problème. Si je ne l'ai pas finalisé sous forme d'un appareil définitif c'est simplement que je n'en avais pas le besoin ayant déjà deux postes à ma disposition.

Cette solution repose sur la séparation des deux fonctions abaissement de la tension et variation de tension. Le rôle de variation de tension est dévolu à un transformateur variable ou rototransfo qui est un autotransformateur (ie. transformateur avec un bobinage unique) délivrant en sortie un courant parfaitement sinusoïdal de tension comprise entre 0 et 240V (même un peu plus pour certains modèles). Ce transformateur alimente dans un second temps un transformateur abaisseur de tension ramenant la tensions de sortie à quelques volts sous plusieurs dizaines d'ampères.

Il existe des variateurs de tension électroniques adaptés aux charges inductives. Je n'ai aucune expérience de ce type d'engins et n'ai aucune idée de leur aptitude réelle à attaquer un transfo. C'est pourquoi j'ai préféré la solution du transformateur variable qui a fait ses preuves depuis de nombreuses années et que j'ai trouvé à de nombreuses reprises sur du matériel scientifique... On trouve des transfos variables de puissance de 500 VA, grandement suffisante pour notre application pour quelques dizaines d'euros.

Le transfo abaisseur de tension que j'avais utilisé pour les tests a été fabriqué à partir d'un transformateur de four micro-onde hors d'usage. Dans ces transfos, le bobinage THT est constitué d'un très nombres de spires de fil fin bobinées sur la bobine primaire reliée au secteur. Il faut dans un premier temps faire sauter le bobinage THT. Tous les moyens sont bons, scie, mini disque à tronçonner, burin, etc... Il faut uniquement veiller à ne pas détériorer le bobinage primaire. La place libérée par l'élimination de la bobine THT est grandement suffisant pour la remplacer par quelques spires de fil de gros diamètres.

L'idéale serait d'utiliser du fil émaillé d'un diamètre minimum de 3,5 mm (soit une section de 10 mm2). Celui-ci semble difficile à se procurer et le plus gros que j'ai trouvé fait 1,8mm. Il est possible de remplacer le fil de 10 mm2 par plusieurs fil de section plus faible branchés en parallèle (par exemple 4 fils de 1,8mm de diamètre sont équivalent à une section de 10 mm2). Il faut cependant prendre garde dans ce cas à ce que ces fils aient non seulement le même nombre de spires mais strictement les même longueurs.

Si la place est suffisante, on peut même se passer de fil émaillé et prendre du fil sous isolant plastique !

Seul une manip permettra de déterminer le nombre de spires à utiliser. On enroule par exemple une dizaine de spire de fils puis on mesure la tension délivrée en sortie de ces 10 spires (pas besoin de prendre la section finale, un fil fin fait tout à fait l'affaire car on ne mesure que la tension et qu'on ne tire pas de courant). Le nombre de spires à mettre en œuvre s'obtient par une règle de trois entre la tension mesurée et la tension souhaitée sur le poste de soudure.

La pédale de commande est installée entre le rototransfo et le transfo abaisseur, pour limiter les appels de courant de pointe lorsqu'on appuie sur la pédale (si elle était en tête, on éditionnerait les inductances des deux transfos).

Le transfo a une fonction : abaisser la tension à la valeur souhaitée pour la soudure.

Le problème est que cette tension qui gouverne la puissance délivrée au point de soudure, n'est pas fixe. Elle dépend non seulement de la dimension des pièces, mais aussi de la température de fusion de la soudure et donc de celle que doivent atteindre les pièces. Mon expérience m'a montré que d'autres facteurs peuvent également avoir une influence significative comme la longueur et la forme de l’électrode, mais aussi son vieillissement (La durée de vie des électrodes est assez importante, la principale raison qu'on ait pour la changer étant la casse lorsqu'on la laisse tomber... Or, au cours de l'utilisation, il semble que la résistance de l'électrode augmente légèrement et qu'il soit nécessaire d'augmenter légèrement la tension en fin de vie pour pallier le vieillissement sans doute du aux chauffage répétés).

C'est pourquoi à mon avis il est absolument indispensable de prévoir un poste avec des tensions de sortie variables. Malheureusement, comme je l'ai dit précédemment, le bobinage d'une pièce unique chez un bobineur est très cher. De mémoire le transfo proto avait coûté deux ou trois fois le prix des exemplaires de série !

La situation serait-elle désespérée ? Rassures-toi, on peut s'en tirer différemment. J'ai testé sur l'établi la faisabilité de la solution que je vais te proposer et je te garantis qu'elle fonctionne sans problème. Si je ne l'ai pas finalisé sous forme d'un appareil définitif c'est simplement que je n'en avais pas le besoin ayant déjà deux postes à ma disposition.

Cette solution repose sur la séparation des deux fonctions abaissement de la tension et variation de tension. Le rôle de variation de tension est dévolu à un transformateur variable ou rototransfo qui est un autotransformateur (ie. transformateur avec un bobinage unique) délivrant en sortie un courant parfaitement sinusoïdal de tension comprise entre 0 et 240V (même un peu plus pour certains modèles). Ce transformateur alimente dans un second temps un transformateur abaisseur de tension ramenant la tensions de sortie à quelques volts sous plusieurs dizaines d'ampères.

Il existe des variateurs de tension électroniques adaptés aux charges inductives. Je n'ai aucune expérience de ce type d'engins et n'ai aucune idée de leur aptitude réelle à attaquer un transfo. C'est pourquoi j'ai préféré la solution du transformateur variable qui a fait ses preuves depuis de nombreuses années et que j'ai trouvé à de nombreuses reprises sur du matériel scientifique... On trouve des transfos variables de puissance de 500 VA, grandement suffisante pour notre application pour quelques dizaines d'euros.

Le transfo abaisseur de tension que j'avais utilisé pour les tests a été fabriqué à partir d'un transformateur de four micro-onde hors d'usage. Dans ces transfos, le bobinage THT est constitué d'un très nombres de spires de fil fin bobinées sur la bobine primaire reliée au secteur. Il faut dans un premier temps faire sauter le bobinage THT. Tous les moyens sont bons, scie, mini disque à tronçonner, burin, etc... Il faut uniquement veiller à ne pas détériorer le bobinage primaire. La place libérée par l'élimination de la bobine THT est grandement suffisant pour la remplacer par quelques spires de fil de gros diamètres.

L'idéale serait d'utiliser du fil émaillé d'un diamètre minimum de 3,5 mm (soit une section de 10 mm2). Celui-ci semble difficile à se procurer et le plus gros que j'ai trouvé fait 1,8mm. Il est possible de remplacer le fil de 10 mm2 par plusieurs fil de section plus faible branchés en parallèle (par exemple 4 fils de 1,8mm de diamètre sont équivalent à une section de 10 mm2). Il faut cependant prendre garde dans ce cas à ce que ces fils aient non seulement le même nombre de spires mais strictement les même longueurs.

Si la place est suffisante, on peut même se passer de fil émaillé et prendre du fil sous isolant plastique !

Seul une manip permettra de déterminer le nombre de spires à utiliser. On enroule par exemple une dizaine de spire de fils puis on mesure la tension délivrée en sortie de ces 10 spires (pas besoin de prendre la section finale, un fil fin fait tout à fait l'affaire car on ne mesure que la tension et qu'on ne tire pas de courant). Le nombre de spires à mettre en œuvre s'obtient par une règle de trois entre la tension mesurée et la tension souhaitée sur le poste de soudure.

La pédale de commande est installée entre le rototransfo et le transfo abaisseur, pour limiter les appels de courant de pointe lorsqu'on appuie sur la pédale (si elle était en tête, on éditionnerait les inductances des deux transfos).

Bernard Marchand

Site Netmetrique

Site Netmetrique

- netmetrique

- Administrateur

- Messages : 3248

- Enregistré le : 09 déc. 2006 20:16

Re: Aide pour Fabriquer un poste soudage SRE

C'est bien, tu suis !

C'est dans le 8 que tout est quasiment dit....

Bernard Marchand

Site Netmetrique

Site Netmetrique

- Patrick Lefèvre

- Membre confirmé

- Messages : 373

- Enregistré le : 21 oct. 2018 10:49

Re: Aide pour Fabriquer un poste soudage SRE

A l'instar de ce que proposait le GEMME, j'ai fait l'acquisition, il y a presque une quinzaine d'année, d'un transformateur étudié spécifiquement pour la SRE par un membre d'un autre forum. La conception était un peu différente car il n'y a pas de commutateur pour sélectionner les enroulements au primaire. Le choix des tensions de sortie (1.5, 2, 3 et 4.5 V) se fait par un raccordement de câble de forte section ( > 6 mm2) sur des cosses à plusieurs sorties d'enroulement secondaire.

L'usage montre qu'il est rare que je change de tension car je ne travaille que sur des faibles épaisseurs ( < 0.5 mm) d'arcap/maillechort ou laiton. Comme le GEMME, l'acquisition de la "quincaillerie" hors transfo et le montage était à la charge de chacun.

L'électrode (gougeage) de 5 mm est en carbone avec un revêtement cuivre et est emmanchée dans un porte lame de tournevis Bost. Pour moins de 30 €, on peut en avoir suffisamment pour souderer tres tres longtemps. je trouve ce système d'électrode très intéressant car on peut façonner (en grattant/coupant) leur extrémité pour les adapter au format des pièces à souder. Coté pédale, c'est une pédale metallique connectée au primaire, donc je sais que le contact est établi au ronronnement (léger) de l'appel de courant du transfo.

J'utilisais du flux Bergeon mais que l'on ne trouve plus. J'ai maintenant du flux et de la soudure liquide AMF en plus des copeaux de soudure classique.

Depuis que j'ai découvert la SRE, la très grande majorité de mes soudures sont faites avec. Seul bémol, il faut bien étamer les pièces et surtout les nettoyer apres soudure (flux et soudure liquide principalement).

L'usage montre qu'il est rare que je change de tension car je ne travaille que sur des faibles épaisseurs ( < 0.5 mm) d'arcap/maillechort ou laiton. Comme le GEMME, l'acquisition de la "quincaillerie" hors transfo et le montage était à la charge de chacun.

L'électrode (gougeage) de 5 mm est en carbone avec un revêtement cuivre et est emmanchée dans un porte lame de tournevis Bost. Pour moins de 30 €, on peut en avoir suffisamment pour souderer tres tres longtemps. je trouve ce système d'électrode très intéressant car on peut façonner (en grattant/coupant) leur extrémité pour les adapter au format des pièces à souder. Coté pédale, c'est une pédale metallique connectée au primaire, donc je sais que le contact est établi au ronronnement (léger) de l'appel de courant du transfo.

J'utilisais du flux Bergeon mais que l'on ne trouve plus. J'ai maintenant du flux et de la soudure liquide AMF en plus des copeaux de soudure classique.

Depuis que j'ai découvert la SRE, la très grande majorité de mes soudures sont faites avec. Seul bémol, il faut bien étamer les pièces et surtout les nettoyer apres soudure (flux et soudure liquide principalement).

-

Laurent Froissard

- Membre confirmé

- Messages : 29

- Enregistré le : 27 nov. 2021 04:43

Re: Aide pour Fabriquer un poste soudage SRE

le brasage par resistance est (etait) utilisé en lunetterie pour le brasage des serre-cercles et tenons sur le drageoir

La marque des transfo est SITAR, Relativement puissant environ 1 KVA, la pussance etant reglee par un commutateur 12 positions

il y a longtemps (2000) il etait encore possible d'acheter les transformateurs et commutateurs d'occasion auprès de la societe Vandelle et Montalti (Le Boulet etait le surnom du prorietaire) , l'adresse est 1 pont Morbier, Morbier, 39400,

située en dessous d'un des viaduc de la ligne des hirondelles (Champagnole Morez St Claude)

les electrodes etaient en cuivre je crois que c'etait un alliage specifique pour la brasure resistance

, Luquot Industrie à Morez devrait toujours pouvoir fournir cette matiere

LUQUOT INDUSTRIE SAS

26, Quai Jobez 39400 Morez - Hauts-de-Bienne - France

03.84.33.37.80 info@luquot.com

La marque des transfo est SITAR, Relativement puissant environ 1 KVA, la pussance etant reglee par un commutateur 12 positions

il y a longtemps (2000) il etait encore possible d'acheter les transformateurs et commutateurs d'occasion auprès de la societe Vandelle et Montalti (Le Boulet etait le surnom du prorietaire) , l'adresse est 1 pont Morbier, Morbier, 39400,

située en dessous d'un des viaduc de la ligne des hirondelles (Champagnole Morez St Claude)

les electrodes etaient en cuivre je crois que c'etait un alliage specifique pour la brasure resistance

, Luquot Industrie à Morez devrait toujours pouvoir fournir cette matiere

LUQUOT INDUSTRIE SAS

26, Quai Jobez 39400 Morez - Hauts-de-Bienne - France

03.84.33.37.80 info@luquot.com

- netmetrique

- Administrateur

- Messages : 3248

- Enregistré le : 09 déc. 2006 20:16

Re: Aide pour Fabriquer un poste soudage SRE

Laurent Froissard a écrit : 06 mars 2024 02:55

le brasage par resistance est (etait) utilisé en lunetterie pour le brasage des serre-cercles et tenons sur le drageoir

Merci Laurent pour ces informations fort intéressantes.

J'avais vu, il y a quelques années un film sur la fabrication des montures de lunettes. De mémoire, il me semblait que le brasage était réalisé par chauffage par induction (à l'image du brasage des plaquettes carbure sur les scies circulaires).

Ton message m'a conduit à chercher à en savoir un peu plus. Je suis tombé sur un film YouTube Comment C'est Fait - Les Montures de Lunettes) qui montre que les deux techniques peuvent effectivement être utilisées. Dans la première partie du film, les brasages sont effectués par résistance, alors qu'à 2'38 et 3'45, le chauffage s'effectue par induction. Les deux méthodes sont également utilisés dans le film Lunettes métal : la fabrication des composants et soudage. Mais on voit également dans ce second film ce qui me semble être de la soudure laser (à 0'20).

C'est ce qui est passionnant dans notre hobby : nous amener à toujours découvrir de nouvelles techniques...

Bernard Marchand

Site Netmetrique

Site Netmetrique

Re: Aide pour Fabriquer un poste soudage SRE

la SRE a été marginalement utilisée en horlogerie, pour braser des pieds de cadran de montres.

J'avais répéré sur leboncoin un appareil bizarre, contacté le vendeur qui m'avait indiqué son utilisation par un horloger, mais c'était vendu depuis quelques minutes ...

J'avais répéré sur leboncoin un appareil bizarre, contacté le vendeur qui m'avait indiqué son utilisation par un horloger, mais c'était vendu depuis quelques minutes ...

le poète anonyme

HOe, HOm, HOf, OO9

HOe, HOm, HOf, OO9

- Patrick Lefèvre

- Membre confirmé

- Messages : 373

- Enregistré le : 21 oct. 2018 10:49

Re: Aide pour Fabriquer un poste soudage SRE

Lire le lien SRE dans Forum LR, qui quoique un peu long, donne énormément d'info. Passer aussi une annonce dans ce forum serait aussi une bonne piste car je pense qu'il y a malheureusement de moins en moins de passionnés de la SREMICHTO a écrit : 04 mars 2024 12:42 bonjour ,

je cherche des conseils et des plans pour fabriquer

un poste SRE .

Michto

Re: Aide pour Fabriquer un poste soudage SRE

Je ne sais plus où est le poste que j'avais construit il y a une dizaine d'année avec, je crois, le même transfo que celui utilisé par Patrick.

Il doit être au grenier, à la campagne.. Il faut que je regarde ça lorsque j'iris là-bas.

Je n'ai pas beaucoup d'expérience de la SRE m'étant plutôt dirigé vers le carton puis l'impression 3D pour mes réalisations.

Il doit être au grenier, à la campagne.. Il faut que je regarde ça lorsque j'iris là-bas.

Je n'ai pas beaucoup d'expérience de la SRE m'étant plutôt dirigé vers le carton puis l'impression 3D pour mes réalisations.

- netmetrique

- Administrateur

- Messages : 3248

- Enregistré le : 09 déc. 2006 20:16

Re: Aide pour Fabriquer un poste soudage SRE

Patrick Lefèvre a écrit : 06 mars 2024 17:40

...je pense qu'il y a malheureusement de moins en moins de passionnés de la SRE...

Malheureusement, Patrick, je pense que ce n'est pas un problème spécifique à la SRE mais beaucoup plus généralement lié à la diminution du nombre de modélistes constructeurs. Ce n'est pas un constat de ma seule part, mais la remarque qu'on se fait tous qu'on on a l'occasion de discuter entre nous. Le GEMME n'est pas différent ; combien parmi-nous au GEMME construisent des modèles de A à Z ?

Il faut dire en plus que les revues de modélisme ferroviaire ne sont non plus étrangères (au moins celles que je lis) à ce phénomène. Depuis la disparition de Modèles Ferroviaires, combien de réalisation intégrale avez-vous vu décrite dans Loco Revue ?

Ce n'est spécifique au laiton, mais pour ce dernier les revues et les forums ont une très lourde responsabilité. En particulier en faisant passer la construction en laiton pour une affaire réservée à de SPECIALISTES, à la limite des gourous. Que cela nécessite un investissement en matériel seulement accessible à celui ayant gagné au loto (mais en même temps, cela ne les gêne pas de porter aux nues des modèles commerciaux en plastoc dont le prix est déjà équivalent à celui d'un bon tour). Que c'était inaccessible au commun des mortels. Etc... Heureusement, ce n'est pas le cas partout, je pense notamment à ce que je vois dans les revues anglaises. Ces derniers, eux, aimant les belles mécaniques (rien que pour ça je leur pardonne d'avoir brûlé Jeanne d'Arc!

Quand je pense au nombre d'heures que j'ai passées quand j'étais gamin à rêver devant la description de modèles en laiton dans LR. C'est ce qui m'a poussé à me lancer, même si mes réalisations, surtout au début, étaient loin d'arriver à la cheville de ce que je voyais....

Alors être un passionné de la SRE? Il n'y a aucune raison d'être un passionné d'une technique qui n'en est qu'une parmi beaucoup d'autres, mais qu'on se doit de bien connaître pour la maîtriser au mieux. Je ne fais pas de la SRE, je soude mes modèles avec (parfois mais pas toujours car il y a parfois des techniques de soudure plus adaptées).

Il y a certainement des connaisseurs de la SRE ailleurs, mais je rappelle que le GEMME a été un pionnier du développement de cette technique en France, dès la publication de l'article de Gérard Huet, il y a pas loin de 30 ans. Encore Merci Gérard. Et que si le transfo a été vendu aux membres du GEMME, il y a encore plus de personnes qui ont pris leur adhésion rien que pour l'acheter ! C'est d'ailleurs ce qui m'a conduit à arrêter, car cela demandait un travail fou ne serait-ce que pour l'expédition, alors que cela ne rapportait pas grand chose à l'association, les personnes ayant acheté le transfo ne reconduisant pas leur adhésion les années suivantes...

Bernard Marchand

Site Netmetrique

Site Netmetrique

Re: Aide pour Fabriquer un poste soudage SRE

N'oublions jamais qu'un spécialiste à commencé comme débutant.

Merci à tous les modélistes et autres artistes du travail manuel qui ont patiemment et aimablement montré leurs méthodes, outils et astuces, dans les expos, sur les forums, dans les associations.

Merci à tous les modélistes et autres artistes du travail manuel qui ont patiemment et aimablement montré leurs méthodes, outils et astuces, dans les expos, sur les forums, dans les associations.

le poète anonyme

HOe, HOm, HOf, OO9

HOe, HOm, HOf, OO9

- Patrick Lefèvre

- Membre confirmé

- Messages : 373

- Enregistré le : 21 oct. 2018 10:49

Re: Aide pour Fabriquer un poste soudage SRE

=>Bernard, tu as raison sur le mot "passionnés", j'aurai du dire utilisateurs et je te rejoins sur ton constat, mais pourquoi de moins en moins de modélistes constructeurs alors que;netmetrique a écrit : 06 mars 2024 19:01

Malheureusement, Patrick, je pense que ce n'est pas un problème spécifique à la SRE mais beaucoup plus généralement lié à la diminution du nombre de modélistes constructeurs. Ce n'est pas un constat de ma seule part, mais la remarque qu'on se fait tous qu'on on a l'occasion de discuter entre nous. Le GEMME n'est pas différent ; combien parmi-nous au GEMME construisent des modèles de A à Z ?

- le nombre de techno disponibles augmentent, elles sont très abordables financièrement ou plus facilement accessibles (Fablab par exemple),

- l'on trouve énormément de tutos et de vidéos,

- la documentation nécessaire est de plus en plus disponible,

- le nombre d'artisans proposant du matériel en voie étroite se réduit comme une peau de chagrin et pourrait inciter/motiver à construire ses propres matériels

- le prix des matériels français proposés par les industriels sont chers, pour ne pas dire exorbitants, à part REE qui commence à développer une gamme HOm, mais il ne s'agit plus de matériels à construire, d'où un grand intérêt à construire.

Je suis venu à la construction en suivant la conception du pont Voltaire (Forum LR) ou toutes les techniques (dont l'utilisation du laiton/maillechort et la SRE) de conception, réalisation, peinture et patine étaient décrites, puis il y a eu les Expométriques et enfin les CP ou j'avais commencé par acheter (cher) du matériel d'un artisan français et puis déçu par leur conception, je me suis décidé à faire le matériel moi-même (avec l'aide de quelques amis du GEMME).

Mes plus grandes difficulté ont été de faire la transposition depuis les photos ou rares plans vers une conception adaptée aux différentes matériaux utilisés et je pense que c'est ce qui rebute en partie les modélistes. Le fait de voir sur les forums ou revues des conceptions réalisées par des logiciels de dessin qui demandent un gros investissement (surtout en temps d'apprentissage) n'incite pas forcément à envisager de s'y mettre.

Un autre point concerne la visibilité de ce que nous faisons et comment nous le faisons. En prenant comme exemple la SRE thème de ce fil, combien de fois sur une expo ou un salon, avons vu une démonstration de brasage par SRE ? Je n'en ai jamais vu. Concernant la visibilité, le GEMME semble de moins en moins présent sur les expos. J'ai été cependant surpris de voir sur un post récent du forum d'à côté l'idée de refaire Expométrique avec un éventuel support du GEMME., étonnant non?

Dernier point: combien de membres du GEMME font partie d'un club et y amène une culture de voie étroite?

Re: Aide pour Fabriquer un poste soudage SRE

Je ne suis pas tout à fait d'accord sur la phrase des conceptions réalisées par des logiciels de dessin qui demandent un gros investissement (surtout en temps d'apprentissage).

Je suis un adepte, depuis fort longtemps, du logiciel libre. Et que ce soit en 2D ou en 3D on peut tout à fait concevoir un modèle sans dépenser autre chose que du temps.

Mais, Bernard ne dira pas le contraire, même avec des logiciels qui valent la peau des fesses on passera du temps pour la conception et encore plus pour la réalisation.

Je suis un adepte, depuis fort longtemps, du logiciel libre. Et que ce soit en 2D ou en 3D on peut tout à fait concevoir un modèle sans dépenser autre chose que du temps.

Mais, Bernard ne dira pas le contraire, même avec des logiciels qui valent la peau des fesses on passera du temps pour la conception et encore plus pour la réalisation.