Des transmissions par courroies...

Modérateurs : cgauthey, Modérateur Global

-

Philippe Fontana

- Membre contributeur

- Messages : 912

- Enregistré le : 06 mars 2017 16:44

Des transmissions par courroies...

Bonne idée de "ressortir" ce fil.

Je viens d'en regarder les toutes premières photos, la transmission comportait des courroies, c'est une solution qui me semble à approfondir.

Désolé Bernard je ne sais pas comment ne pasi

"polluer" ce fil.

Je suis tj dans la réflexion pour une motorisation générique pour le H0m, et tâche de prendre en compte les retours, remarques et suggestions qui ont été faites.

J'ai vu ici que la courroie d'origine de section circulaire avait été remplacée par une section carrée... Puis abandonné pour des pignons...

La transmission par courroie me plaît bien car facile de réaliser des poulies par impression 3D au diamètre de son choix et donc d'avoir le rapport de réduction désiré.

Mais dans ce système il y a un élément avec beaucoup d'incertitudes : la courroie.

En particulier sur la tension à lui appliquer.

J'ai commencé à dessiner un moyen de test pour la déterminer empiriquement.

En premier je suis parti sur des sections circulaire de 1mm.

J'ai approvisionné des courroies de différentes longueurs avec info sur la matière mais rien sur la dureté, l'allongement, ...

Je pensais partir sur le principe d'une vis sans fin sur l'axe moteur pour réduire la vitesse (et le bruit ?) dès le départ. Ensuite transmission par courroie vers le châssis. Ceci permettant de régler facilement le pb de la distance entre moteur et châssis (à la différence d'une cascade de pignons).

Des remarques, des méthodes de test ? Merci par avance.

Je viens d'en regarder les toutes premières photos, la transmission comportait des courroies, c'est une solution qui me semble à approfondir.

Désolé Bernard je ne sais pas comment ne pasi

"polluer" ce fil.

Je suis tj dans la réflexion pour une motorisation générique pour le H0m, et tâche de prendre en compte les retours, remarques et suggestions qui ont été faites.

J'ai vu ici que la courroie d'origine de section circulaire avait été remplacée par une section carrée... Puis abandonné pour des pignons...

La transmission par courroie me plaît bien car facile de réaliser des poulies par impression 3D au diamètre de son choix et donc d'avoir le rapport de réduction désiré.

Mais dans ce système il y a un élément avec beaucoup d'incertitudes : la courroie.

En particulier sur la tension à lui appliquer.

J'ai commencé à dessiner un moyen de test pour la déterminer empiriquement.

En premier je suis parti sur des sections circulaire de 1mm.

J'ai approvisionné des courroies de différentes longueurs avec info sur la matière mais rien sur la dureté, l'allongement, ...

Je pensais partir sur le principe d'une vis sans fin sur l'axe moteur pour réduire la vitesse (et le bruit ?) dès le départ. Ensuite transmission par courroie vers le châssis. Ceci permettant de régler facilement le pb de la distance entre moteur et châssis (à la différence d'une cascade de pignons).

Des remarques, des méthodes de test ? Merci par avance.

- Franck's Model Workshop

- Membre confirmé

- Messages : 88

- Enregistré le : 18 nov. 2022 15:43

Des transmissions par courroies...

Les transmissions par courroies fonctionnent parfaitement, il faut juste appliquer les bonnes méthodes avec les bons ingrédients...

Si tu utilises des courroies de sections rondes, c'est ce que j'utilise sur mes modèles, il faut une poulie avec une gorge en V, avec un angle de 60°, ce qui permet d'avoir le grip nécessaire pour la courroie. En effet, en cas d'effort, la courroie vient se "pincer" dans le V de la poulie et trouve ainsi le grip nécessaire pour avoir une parfaite adhérence.

Les courroies rondes sont d'ailleurs utilisées sur les petits mécanismes depuis bien longtemps. Alors bien sûr on a vu apparaitre des courroies carrées, mais qui fonctionnent toujours sur le même principe, les poulies sont en hostaform souvent (Delrin) et de forme en V également. Les poulies plates ne peuvent apporter ce grippe nécessaire, sauf si elles sont de forme légèrement bombée, et non plate, ce qui ne permet pas une bonne adhérence de la courroie.

Pour le calcul des longueurs de courroies, le calcul est assez simple, mais plutôt que de faire un long discours, Nigel Lawton a développé une petite application sur un fichier Excel très facile d'utilisation pour déterminer la longueur de la courroie, en fonction du diamètre de pied des poulies, et de l'entraxe souhaité.

http://www.nigellawton009.com/Drive_Bel ... tor_V5.pdf

http://www.nigellawton009.com/Drive_Bel ... tor_V5.xls

Ne pas oublier, que pour améliorer le grip, la tension de la courroie doit être comprise entre 7 et 11%, perso j'ai pris un ratio de tension moyen de 10%.

J'utilise des courroies en NBR, ou caoutchouc synthétique en nitrile de 1mm de diamètre, qui est très résistant. En expo par exemple, expérience de plus de 250 heures de fonctionnement avec la même courroie, sans aucun souci !

L'avantage est aussi un grand silence de fonctionnement, une facilité de mise en œuvre bien moins contraignante qu'avec des engrenages qui demandent une précision d'entraxe bien plus importante.

Si tu utilises des courroies de sections rondes, c'est ce que j'utilise sur mes modèles, il faut une poulie avec une gorge en V, avec un angle de 60°, ce qui permet d'avoir le grip nécessaire pour la courroie. En effet, en cas d'effort, la courroie vient se "pincer" dans le V de la poulie et trouve ainsi le grip nécessaire pour avoir une parfaite adhérence.

Les courroies rondes sont d'ailleurs utilisées sur les petits mécanismes depuis bien longtemps. Alors bien sûr on a vu apparaitre des courroies carrées, mais qui fonctionnent toujours sur le même principe, les poulies sont en hostaform souvent (Delrin) et de forme en V également. Les poulies plates ne peuvent apporter ce grippe nécessaire, sauf si elles sont de forme légèrement bombée, et non plate, ce qui ne permet pas une bonne adhérence de la courroie.

Pour le calcul des longueurs de courroies, le calcul est assez simple, mais plutôt que de faire un long discours, Nigel Lawton a développé une petite application sur un fichier Excel très facile d'utilisation pour déterminer la longueur de la courroie, en fonction du diamètre de pied des poulies, et de l'entraxe souhaité.

http://www.nigellawton009.com/Drive_Bel ... tor_V5.pdf

http://www.nigellawton009.com/Drive_Bel ... tor_V5.xls

Ne pas oublier, que pour améliorer le grip, la tension de la courroie doit être comprise entre 7 et 11%, perso j'ai pris un ratio de tension moyen de 10%.

J'utilise des courroies en NBR, ou caoutchouc synthétique en nitrile de 1mm de diamètre, qui est très résistant. En expo par exemple, expérience de plus de 250 heures de fonctionnement avec la même courroie, sans aucun souci !

L'avantage est aussi un grand silence de fonctionnement, une facilité de mise en œuvre bien moins contraignante qu'avec des engrenages qui demandent une précision d'entraxe bien plus importante.

-

Philippe Fontana

- Membre contributeur

- Messages : 912

- Enregistré le : 06 mars 2017 16:44

Des transmissions par courroies...

Merci Franck pour ce retour si rapide.

L'ange de 60° c'est ce que j'avais trouvé dans la "littérature internet", la tension je n'avais rien, je retiens 10%.

La matière des courroies , pas trop d'infos sur ce que j'ai acheté...

Pour la matière des poulies j'en ai réalisé avec imprimante à fil en PETG, sans action complémentaire, les petites stries me semble sans effet négatif.

Impossible d'ouvrir les fichiers joints sur mon téléphone je regarderai ça avec attention.

L'ange de 60° c'est ce que j'avais trouvé dans la "littérature internet", la tension je n'avais rien, je retiens 10%.

La matière des courroies , pas trop d'infos sur ce que j'ai acheté...

Pour la matière des poulies j'en ai réalisé avec imprimante à fil en PETG, sans action complémentaire, les petites stries me semble sans effet négatif.

Impossible d'ouvrir les fichiers joints sur mon téléphone je regarderai ça avec attention.

- Franck's Model Workshop

- Membre confirmé

- Messages : 88

- Enregistré le : 18 nov. 2022 15:43

Des transmissions par courroies...

De rien Philippe  Sinon on trouve des poulies en Delrin sur AliExpress, en alésage de 2mm (en fait 1.95mm pour un montage avec un ajustement serré sur un axe de 2mm) en 5.5mm de diamètre de tête environ. Le diamètre de pied n'est pas donné mais à vu de nez on doit être à 3.5mm.

Sinon on trouve des poulies en Delrin sur AliExpress, en alésage de 2mm (en fait 1.95mm pour un montage avec un ajustement serré sur un axe de 2mm) en 5.5mm de diamètre de tête environ. Le diamètre de pied n'est pas donné mais à vu de nez on doit être à 3.5mm.

Tu arriveras surement à mieux ouvrir les fichiers depuis ton PC...

Tu arriveras surement à mieux ouvrir les fichiers depuis ton PC...

Modifié en dernier par Franck's Model Workshop le 19 déc. 2023 17:53, modifié 1 fois.

- netmetrique

- Administrateur

- Messages : 3268

- Enregistré le : 09 déc. 2006 20:16

Des transmissions par courroies...

Je me propose donc d'ouvrir ce nouveau fil et d'y transférer les messages qui ont suivi l'intervention de Philippe.Philippe Fontana a écrit : 19 déc. 2023 11:30

Dans le fil de Dion LD :

Bonne idée de "ressortir" ce fil.

Je viens d'en regarder les toutes premières photos, la transmission comportait des courroies, c'est une solution qui me semble à approfondir.

Désolé Bernard je ne sais pas comment ne pas "polluer" ce fil.

Bernard Marchand

Site Netmetrique

Site Netmetrique

-

Philippe Fontana

- Membre contributeur

- Messages : 912

- Enregistré le : 06 mars 2017 16:44

Re: Des transmissions par courroies...

Merci Bernard je ne savais pas comment opérer ( souvent ici à partir du tél c'est encore moins facile !)netmetrique a écrit :

Je me propose donc d'ouvrir ce nouveau fil .......

- netmetrique

- Administrateur

- Messages : 3268

- Enregistré le : 09 déc. 2006 20:16

Re: Des transmissions par courroies...

Le problème est que je n'ai pas réussi à mettre ce message qui se veut une introduction, en tête du fil. Sauf peut-être en allant directement taper dans la base de donnée, mais j'ai peur de faire plus de mal que de bien....Philippe Fontana a écrit : 20 déc. 2023 13:49 Merci Bernard je ne savais pas comment opérer ( souvent ici à partir du tél c'est encore moins facile !)

Bernard Marchand

Site Netmetrique

Site Netmetrique

- netmetrique

- Administrateur

- Messages : 3268

- Enregistré le : 09 déc. 2006 20:16

Re: Des transmissions par courroies...

Personnellement, après quatre essais d'utilisation de courroies sur des motorisations, cela m'étonnerait que j'y fasse de nouveau appel. D'ailleurs sur ces quatre essais, trois ont retrouvés par la suite une cascade de pignon....

Le principal défaut que je fais aux transmissions par courroies, en particulier celles utilisant des joints toriques comme courroies, est le vieillissement qui se traduit par

Les joints toriques, tout au moins les plus courants en nitrile, ont tendance à présenter des déformations permanentes lorsqu'ils sont soumis à des contraintes. C'est pour cette raison qu'en maintenance on ne remonte jamais un joint déjà utilisé. Il est précisé dans catalogues qu'il est impératif de les changer systématiquement même s'ils ne présentent pas de déformation apparente.

Je connais depuis de nombreuses années ces phénomènes de vieillissement des joints torique en particulier avec mes tours Unimat dont j'étais obligé de changer régulièrement les courroies…

Pour ces qui est des pertes d'adhérence, un palliatif consiste à utiliser de la colophane. Nos anciens l'utilisaient déjà avec des courroies en cuir... La colophane est le résidu solide de la distillation de la résine de pin. Elle se trouve très facilement dans les magasins d'instruments à corde car utilisée par les violonistes pour améliorer le frottement entre les cordes et l'archet. Le plus simple pour améliorer l'adhérence entre une courroie et une poulie est de dissoudre des copeaux de colophane dans un peu d'essence de térébenthine (un autre produit de la distillation de la résine de pin) puis d'enduire les poulies avec le liquide obtenu. La courroie peut être remontée après le séchage qui est rapide.

Mais ceci n'est qu'un palliatif car si la courroie présente des déformations même légère au niveau des poulies, le fonctionnement des courroies devient irrégulier.

Il est cependant bon de préciser que toutes les utilisations de transmissions par courroies que j'ai utilisées se situent généralement en premier étage de réduction, la poulie motrice étant callée sur l'axe moteur. La raison en est qu'à mon avis c'est à ce niveau que l'intérêt d'une courroie est intéressant pour diminuer le bruit des transmissions par engrenage du fait de leur grande vitesse de rotation. Les conclusions que j'en ai tirées ne seraient certainement pas les même dans le cas d'une courroie au niveau des roues comme l'utilisation qu'en a fait Franck sur son Gmeinder.

Mes premiers essais de transmission par courroie ont été réalisés pour la mécanique de mon BA 14. La motorisation était basée sur un moteur Escape de 23 mm transmettant le mouvement à un axe intermédiaire par un couple pignon/roue dentée en module 0,4. Une roue dentée intermédiaire permettait d'adapter l'entraxe du pignon et de l'axe intermédiaire. Le mouvement était ensuite transféré à la roue motrice via un couple à vis sans fin via un axe à cardan. Le mécanisme fonctionnait bien, mais le bruit de la transmission était assez important en dépit des réglages des entraxes.

C'est pourquoi j'ai voulu testé la descente par courroie à la place des engrenages droits. Dans un premier temps, j'avais utilisé un joint torique en nitrile, avec un diamètre de tore de mémoire de l'ordre de 2 mm. Dans les années 90, la facilité d'aujourd'hui pour se procurer des éléments mécaniques n'était pas ce qu'elle était grâce à internet et j'avais dû me contenter de ce que j'avais trouvé…

J'avais comparé les deux modes de transmission après dépose dans les deux cas de la transmission par cardan (donc étage primaire seul en fonctionnement). Le bruit de transmission était effectivement quasi nul. Mais j'avais aussi constaté une diminution significative de la vitesse de rotation du moteur par rapport à la transmission par engrenage (pour un même rapport de réduction et la même tension au niveau du moteur). J'en avais déduit un rendement plus faible pour la transmission par courroie et avais supposé que cela était lié à la raideur de l'élastomère. Peut-être l'utilisation d'un joint de moindre dureté aurait-elle changé les choses ?

J'avais dans mes réserves des courroies de magnétophone/platine disque de section carrée qui étaient beaucoup plus souples. J'ai donc remplacé dans un troisième temps le joint torique par une telle courroie. Ces courroies étant beaucoup plus longue, j'avais adapté la longueur en coupant la courroie en biseau et en recollant les deux extrémités avec de la colle Cyanoacrylate. Nous avions effectivement au labo de la colle spécifiquement faite pour coller les joints toriques commercialisée par Loctite.. En dépit de cela le gain par rapport au joint torique était très nette et le modèle est resté tel que.

Cependant après avoir ressorti le modèle de nombreuses années après, il me semble que c'était juste avant Quai Zéro à St léonard de Noblat, j'ai constaté une très forte diminution de l'adhérence et y ai momentanément pallié grâce à de la colophane ce qui m'avait permis de l'emmener quand même… On notera cependant que j'avais utilisé des gorges à fond alors que le bon usage aurait dû être d'utiliser des gorges en V.

Il existe des modes de calcul des transmissions par courroie. Bien sûr, ces méthodes sont établies pour des applications industrielles et sont complètement hors de propos pour notre type d'utilisation. Néanmoins il est intéressant de lister les paramètres influents :

Il est certain que l'ensemble de ces paramètres sont assez différents que la transmission soit située en sortie moteur ou au contraire proche de la roue ce qui confirme ma remarque précédente. Par ailleurs, la littérature s'accorde pour estimer que les pertes de puissance dans une transmission par courroie ont essentiellement pour origine : " 1- le glissement élastique ou le glissement d'ensemble de la courroie sur les poulies, 2- Le frottement interne de la matière constitutive de la courroie, lors de l'alternance de l'incurvation, de l'extension et de la relaxation (phénomène d'hystérésis).

Le point 2 conforte ma constatation au sujet de l'utilisation d'un joint torique sur mon BA14 sur le rendement de la transmission.

Les courroies crantées présentent de nombreuses qualités. Bien que très souples, elles interdisent tout glissement tout en ne nécessitant pas de tensions importantes. Armées de filaments, leur élasticité dans le sens de la longueur est quasi nulle. Leur rendement est certainement très intéressant pour nos applications. On peut trouver sur internet des courroies crantées avec un pas de 1,5 mm en largeur 3 mm ce qui paraît déjà compatible avec des mécanismes en Om. Cependant, j'ai trouvé récemment en démontant une imprimante hors d'usage une courroie crantée avec un pas d'environ 1 mm. Je ne sais absolument pas où on peut en trouver ni quelles seraient les longueurs de courroies disponibles. Pour ce qui concerne les pignons et roue dentées, la réalisation par impression 3D est vraisemblablement possible car les contraintes d'abrasion sont certainement beaucoup plus légères que pour des roues dentées. Une piste pour l'avenir ?

Le principal défaut que je fais aux transmissions par courroies, en particulier celles utilisant des joints toriques comme courroies, est le vieillissement qui se traduit par

- un relâchement de la tension avec le temps

- une déformation permanente du joint qui se forme au niveau des poulies en l'absence d'utilisation régulière(celui-ci épousant peu à peu la forme de la poulie) au cours du temps. Il est vrai que mes modèles restent souvent plusieurs années (voir dizaines d'années sans tourner)

- des pertes d'adhérence entre les joints et les poulies.

Les joints toriques, tout au moins les plus courants en nitrile, ont tendance à présenter des déformations permanentes lorsqu'ils sont soumis à des contraintes. C'est pour cette raison qu'en maintenance on ne remonte jamais un joint déjà utilisé. Il est précisé dans catalogues qu'il est impératif de les changer systématiquement même s'ils ne présentent pas de déformation apparente.

Je connais depuis de nombreuses années ces phénomènes de vieillissement des joints torique en particulier avec mes tours Unimat dont j'étais obligé de changer régulièrement les courroies…

Pour ces qui est des pertes d'adhérence, un palliatif consiste à utiliser de la colophane. Nos anciens l'utilisaient déjà avec des courroies en cuir... La colophane est le résidu solide de la distillation de la résine de pin. Elle se trouve très facilement dans les magasins d'instruments à corde car utilisée par les violonistes pour améliorer le frottement entre les cordes et l'archet. Le plus simple pour améliorer l'adhérence entre une courroie et une poulie est de dissoudre des copeaux de colophane dans un peu d'essence de térébenthine (un autre produit de la distillation de la résine de pin) puis d'enduire les poulies avec le liquide obtenu. La courroie peut être remontée après le séchage qui est rapide.

Mais ceci n'est qu'un palliatif car si la courroie présente des déformations même légère au niveau des poulies, le fonctionnement des courroies devient irrégulier.

Il est cependant bon de préciser que toutes les utilisations de transmissions par courroies que j'ai utilisées se situent généralement en premier étage de réduction, la poulie motrice étant callée sur l'axe moteur. La raison en est qu'à mon avis c'est à ce niveau que l'intérêt d'une courroie est intéressant pour diminuer le bruit des transmissions par engrenage du fait de leur grande vitesse de rotation. Les conclusions que j'en ai tirées ne seraient certainement pas les même dans le cas d'une courroie au niveau des roues comme l'utilisation qu'en a fait Franck sur son Gmeinder.

Mes premiers essais de transmission par courroie ont été réalisés pour la mécanique de mon BA 14. La motorisation était basée sur un moteur Escape de 23 mm transmettant le mouvement à un axe intermédiaire par un couple pignon/roue dentée en module 0,4. Une roue dentée intermédiaire permettait d'adapter l'entraxe du pignon et de l'axe intermédiaire. Le mouvement était ensuite transféré à la roue motrice via un couple à vis sans fin via un axe à cardan. Le mécanisme fonctionnait bien, mais le bruit de la transmission était assez important en dépit des réglages des entraxes.

C'est pourquoi j'ai voulu testé la descente par courroie à la place des engrenages droits. Dans un premier temps, j'avais utilisé un joint torique en nitrile, avec un diamètre de tore de mémoire de l'ordre de 2 mm. Dans les années 90, la facilité d'aujourd'hui pour se procurer des éléments mécaniques n'était pas ce qu'elle était grâce à internet et j'avais dû me contenter de ce que j'avais trouvé…

J'avais comparé les deux modes de transmission après dépose dans les deux cas de la transmission par cardan (donc étage primaire seul en fonctionnement). Le bruit de transmission était effectivement quasi nul. Mais j'avais aussi constaté une diminution significative de la vitesse de rotation du moteur par rapport à la transmission par engrenage (pour un même rapport de réduction et la même tension au niveau du moteur). J'en avais déduit un rendement plus faible pour la transmission par courroie et avais supposé que cela était lié à la raideur de l'élastomère. Peut-être l'utilisation d'un joint de moindre dureté aurait-elle changé les choses ?

J'avais dans mes réserves des courroies de magnétophone/platine disque de section carrée qui étaient beaucoup plus souples. J'ai donc remplacé dans un troisième temps le joint torique par une telle courroie. Ces courroies étant beaucoup plus longue, j'avais adapté la longueur en coupant la courroie en biseau et en recollant les deux extrémités avec de la colle Cyanoacrylate. Nous avions effectivement au labo de la colle spécifiquement faite pour coller les joints toriques commercialisée par Loctite.. En dépit de cela le gain par rapport au joint torique était très nette et le modèle est resté tel que.

Cependant après avoir ressorti le modèle de nombreuses années après, il me semble que c'était juste avant Quai Zéro à St léonard de Noblat, j'ai constaté une très forte diminution de l'adhérence et y ai momentanément pallié grâce à de la colophane ce qui m'avait permis de l'emmener quand même… On notera cependant que j'avais utilisé des gorges à fond alors que le bon usage aurait dû être d'utiliser des gorges en V.

Il existe des modes de calcul des transmissions par courroie. Bien sûr, ces méthodes sont établies pour des applications industrielles et sont complètement hors de propos pour notre type d'utilisation. Néanmoins il est intéressant de lister les paramètres influents :

- Diamètre des poulies menante et menée,

- Vitesses respectives des poulies

- Couples respectifs

Il est certain que l'ensemble de ces paramètres sont assez différents que la transmission soit située en sortie moteur ou au contraire proche de la roue ce qui confirme ma remarque précédente. Par ailleurs, la littérature s'accorde pour estimer que les pertes de puissance dans une transmission par courroie ont essentiellement pour origine : " 1- le glissement élastique ou le glissement d'ensemble de la courroie sur les poulies, 2- Le frottement interne de la matière constitutive de la courroie, lors de l'alternance de l'incurvation, de l'extension et de la relaxation (phénomène d'hystérésis).

Le point 2 conforte ma constatation au sujet de l'utilisation d'un joint torique sur mon BA14 sur le rendement de la transmission.

Les courroies crantées présentent de nombreuses qualités. Bien que très souples, elles interdisent tout glissement tout en ne nécessitant pas de tensions importantes. Armées de filaments, leur élasticité dans le sens de la longueur est quasi nulle. Leur rendement est certainement très intéressant pour nos applications. On peut trouver sur internet des courroies crantées avec un pas de 1,5 mm en largeur 3 mm ce qui paraît déjà compatible avec des mécanismes en Om. Cependant, j'ai trouvé récemment en démontant une imprimante hors d'usage une courroie crantée avec un pas d'environ 1 mm. Je ne sais absolument pas où on peut en trouver ni quelles seraient les longueurs de courroies disponibles. Pour ce qui concerne les pignons et roue dentées, la réalisation par impression 3D est vraisemblablement possible car les contraintes d'abrasion sont certainement beaucoup plus légères que pour des roues dentées. Une piste pour l'avenir ?

Bernard Marchand

Site Netmetrique

Site Netmetrique

- Franck's Model Workshop

- Membre confirmé

- Messages : 88

- Enregistré le : 18 nov. 2022 15:43

Re: Des transmissions par courroies...

Les courroies en élastomères, que ce soit le CR (PolyChloroprène) ou le NBR (Nitrile Butadienne Réticulé), ont d'excellentes propriétés.

A noter qu'à température ambiante, les élastomères sont par définition des matériaux au comportement élastique, et dont la déformation est réversible. Ils sont hyperplasiques, et peuvent supporter de très grandes déformations avant leur rupture.

Ils sont tout deux utilisés pour la fabrication de courroies.

Le NBR a de très bonnes caractéristiques mécaniques : résistance au déchirement, bonne résistance à la flexion et à l’abrasion.

La plupart des élastomères effectivement subissent une diminution de leur extensibilité ainsi que de leur capacité de retour complet après déformation qui se produit pendant le processus de vieillissement mais qui est lié à l'effet du vieillissement thermo-oxydatif sur les comportements mécaniques de ceux-ci.

Dans notre usage, les courroies que nous utilisons ne sont à aucun moment exposées à ce type de vieillissement thermo-oxydatif. Nous les utilisons à température ambiante.

Je n'ai jamais constaté de dégradation sur les courroies en NBR, notamment de cristallisation, que j'utilise depuis plus de 20 ans, et même après plusieurs centaines d'heures de fonctionnement.

En revanche, Le polychloroprène est un élastomère susceptible de cristalliser sous contrainte mécanique (cristallisation sous déformation), ou, plus simplement, par vieillissement, il a une tendance à la cristallisation à température ambiante. Cette cristallisation se traduit par l'apparition de microfissures dans le matériau. Ce phénomène est l'un des mécanismes responsables de l'accroissement de la dégradation de la courroie et de ses performances. C'est ce que l'on constate sur la photo présentée par Bernard.

Les problèmes d'adhérence sont essentiellement liés à la conception en base de l'utilisation des micro-courroies. Les courroies rondes sont utilisées depuis de très nombreuses années dans les petits mécanismes. Le principe en est très simple, elles se montent exclusivement dans des poulies à gorges en V. On obtient ainsi une forte adhérence par pincement et coincement de la courroie dans la gorge en V des poulies.

Avec ce concept, les courroies rondes ne perdent jamais leurs adhérences avec le temps, puisque le grip ainsi créé est de type mécanique.

Les micro-courroies carrées doivent être également utilisées avec des poulies en V. L'utilisation de poulies simple à gorge carrée ne permet pas une bonne adhérence pérenne même en jouant sur la tension de celle-ci.

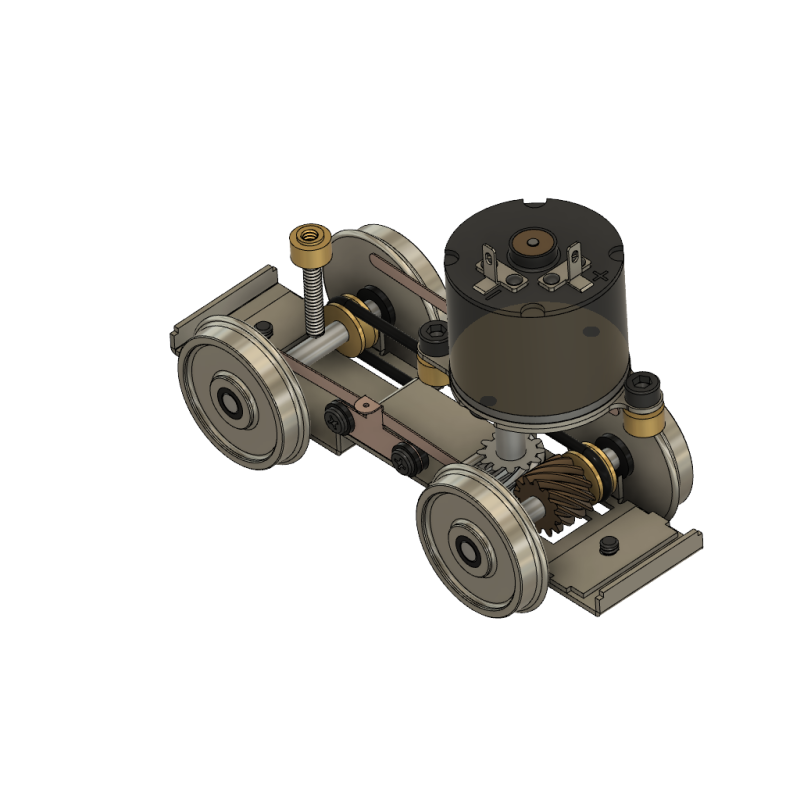

Cela étant dit, même si votre courroie venait à être défectueuse, en regard du prix, qui est dérisoire, il ne faut pas s'enquiquiner et il suffit de la changer. Pour ce faire, il faut prévoir un démontage facile et simple pour ce changement comme je l'ai par exemple prévu sur le futur châssis du Gmeinder. Les essieux seront fournis montés et équipés de leurs paliers bronze et poulies laiton. Ils seront démontables par simple dépose du carter du châssis qui sera maintenu par deux vis. Ainsi le remplacement éventuelle de la courroie sera des plus simple.

En ce qui concerne la chaine cinématique, j'ai toujours placé la courroie sur la chaine cinématique secondaire, pour réaliser la transmission entre essieux au plus simple, là encore. J'utilise exclusivement des courroies de 1mm de tore, en 70 shore, pour lui conserver un maximum de souplesse.

En effet si vous utilisez une courroie de diamètre plus important, 2mm par exemple, dans une dureté supérieure à 70 shore, vous allez très vite voir le manque de souplesse et la perte d'énergie qui se dissipera dans la transmission, tout au moins pour les petits mécanismes (Petits modèles à l'échelle 0 et 1:35 en voie étroite).

De plus, l'utilisation de courroie de 1mm de tore, permet aussi des faire "entrer" dans la loco le mécanisme, qui même en 0 étroit ou au 1:35 restent de petites dimensions. La transmission sur la chaine cinématique primaire se faisant par un couple hélicoïdale de rapport 1:1.

Il est possible de placer une courroie sur la chaine cinématique primaire. Mais ce type de chaine cinématique primaire réalisée par une courroie ronde ou carrée est à réserver aux petites locomotives, en 0e par exemple ou comme je le fais au 1:35 à voie étroite. On peut aussi doubler la courroie pour en augmenter le couple sur les modèles plus gros.

Les modèles en 0m, tout en laiton par exemple, dont le poids est assez important, demanderont un couple plus élevé. Aussi, si vous souhaitez utiliser une courroie sur la chaine primaire, il est recommandé d'utiliser une courroie synchrone (courroie crantée), qui permettra d'avoir un couple plus important !

On en trouve assez facilement en pas de 1.5mm, et largeur 3 à 4mm, dimensions qui doivent pouvoir se loger dans un modèle en 0m par exemple sans trop de difficulté.

A noter qu'à température ambiante, les élastomères sont par définition des matériaux au comportement élastique, et dont la déformation est réversible. Ils sont hyperplasiques, et peuvent supporter de très grandes déformations avant leur rupture.

Ils sont tout deux utilisés pour la fabrication de courroies.

Le NBR a de très bonnes caractéristiques mécaniques : résistance au déchirement, bonne résistance à la flexion et à l’abrasion.

La plupart des élastomères effectivement subissent une diminution de leur extensibilité ainsi que de leur capacité de retour complet après déformation qui se produit pendant le processus de vieillissement mais qui est lié à l'effet du vieillissement thermo-oxydatif sur les comportements mécaniques de ceux-ci.

Dans notre usage, les courroies que nous utilisons ne sont à aucun moment exposées à ce type de vieillissement thermo-oxydatif. Nous les utilisons à température ambiante.

Je n'ai jamais constaté de dégradation sur les courroies en NBR, notamment de cristallisation, que j'utilise depuis plus de 20 ans, et même après plusieurs centaines d'heures de fonctionnement.

En revanche, Le polychloroprène est un élastomère susceptible de cristalliser sous contrainte mécanique (cristallisation sous déformation), ou, plus simplement, par vieillissement, il a une tendance à la cristallisation à température ambiante. Cette cristallisation se traduit par l'apparition de microfissures dans le matériau. Ce phénomène est l'un des mécanismes responsables de l'accroissement de la dégradation de la courroie et de ses performances. C'est ce que l'on constate sur la photo présentée par Bernard.

Les problèmes d'adhérence sont essentiellement liés à la conception en base de l'utilisation des micro-courroies. Les courroies rondes sont utilisées depuis de très nombreuses années dans les petits mécanismes. Le principe en est très simple, elles se montent exclusivement dans des poulies à gorges en V. On obtient ainsi une forte adhérence par pincement et coincement de la courroie dans la gorge en V des poulies.

Avec ce concept, les courroies rondes ne perdent jamais leurs adhérences avec le temps, puisque le grip ainsi créé est de type mécanique.

Les micro-courroies carrées doivent être également utilisées avec des poulies en V. L'utilisation de poulies simple à gorge carrée ne permet pas une bonne adhérence pérenne même en jouant sur la tension de celle-ci.

Cela étant dit, même si votre courroie venait à être défectueuse, en regard du prix, qui est dérisoire, il ne faut pas s'enquiquiner et il suffit de la changer. Pour ce faire, il faut prévoir un démontage facile et simple pour ce changement comme je l'ai par exemple prévu sur le futur châssis du Gmeinder. Les essieux seront fournis montés et équipés de leurs paliers bronze et poulies laiton. Ils seront démontables par simple dépose du carter du châssis qui sera maintenu par deux vis. Ainsi le remplacement éventuelle de la courroie sera des plus simple.

En ce qui concerne la chaine cinématique, j'ai toujours placé la courroie sur la chaine cinématique secondaire, pour réaliser la transmission entre essieux au plus simple, là encore. J'utilise exclusivement des courroies de 1mm de tore, en 70 shore, pour lui conserver un maximum de souplesse.

En effet si vous utilisez une courroie de diamètre plus important, 2mm par exemple, dans une dureté supérieure à 70 shore, vous allez très vite voir le manque de souplesse et la perte d'énergie qui se dissipera dans la transmission, tout au moins pour les petits mécanismes (Petits modèles à l'échelle 0 et 1:35 en voie étroite).

De plus, l'utilisation de courroie de 1mm de tore, permet aussi des faire "entrer" dans la loco le mécanisme, qui même en 0 étroit ou au 1:35 restent de petites dimensions. La transmission sur la chaine cinématique primaire se faisant par un couple hélicoïdale de rapport 1:1.

Il est possible de placer une courroie sur la chaine cinématique primaire. Mais ce type de chaine cinématique primaire réalisée par une courroie ronde ou carrée est à réserver aux petites locomotives, en 0e par exemple ou comme je le fais au 1:35 à voie étroite. On peut aussi doubler la courroie pour en augmenter le couple sur les modèles plus gros.

Les modèles en 0m, tout en laiton par exemple, dont le poids est assez important, demanderont un couple plus élevé. Aussi, si vous souhaitez utiliser une courroie sur la chaine primaire, il est recommandé d'utiliser une courroie synchrone (courroie crantée), qui permettra d'avoir un couple plus important !

On en trouve assez facilement en pas de 1.5mm, et largeur 3 à 4mm, dimensions qui doivent pouvoir se loger dans un modèle en 0m par exemple sans trop de difficulté.

- netmetrique

- Administrateur

- Messages : 3268

- Enregistré le : 09 déc. 2006 20:16

Re: Des transmissions par courroies...

Franck's Model Workshop a écrit : 27 déc. 2023 16:12 ...En revanche, Le polychloroprène est un élastomère susceptible de cristalliser sous contrainte mécanique (cristallisation sous déformation), ou, plus simplement, par vieillissement, il a une tendance à la cristallisation à température ambiante. Cette cristallisation se traduit par l'apparition de microfissures dans le matériau. Ce phénomène est l'un des mécanismes responsables de l'accroissement de la dégradation de la courroie et de ses performances. C'est ce que l'on constate sur la photo présentée par Bernard....

Désolé, Franck, cette courroie n'était pas en néoprène. J'avais acheté un lot de ces courroies chez un réparateur agréé pour réparer un magnétophone UHER. Il m'avait indiqué que ces courroies spécifiques à la marque était en caoutchouc. Neuves, elles avaient déjà cet aspect. C'était ce que j'avais trouvé de plus souple et relativement adhérente. Idéale pour un premier étage de réduction car il n'y a pas un grand couple en sortie moteur (et donc peu de traction sur la courroie)

Franck's Model Workshop a écrit : 27 déc. 2023 16:12 ...Les problèmes d'adhérence sont essentiellement liés à la conception en base de l'utilisation des micro-courroies. Les courroies rondes sont utilisées depuis de très nombreuses années dans les petits mécanismes. Le principe en est très simple, elles se montent exclusivement dans des poulies à gorges en V. On obtient ainsi une forte adhérence par pincement et coincement de la courroie dans la gorge en V des poulies.

Avec ce concept, les courroies rondes ne perdent jamais leurs adhérences avec le temps, puisque le grip ainsi créé est de type mécanique....

Mais qui dit coincement et décoincement dit perte d'énergie et diminution du rendement. Pas très grave si on les utilise au niveau des essieux comme toi, mais plus préjudiciable en réduction primaire en raison des vitesses de rotation importantes et donc du grand nombre de passage sur les poulies qui augmente les pertes.

Je sais, mais, pour le de Dion, la poulie était déjà en place et je n'avais pas eu le courage d'en refaire une....Franck's Model Workshop a écrit : 27 déc. 2023 16:12 ...Les micro-courroies carrées doivent être également utilisées avec des poulies en V. L'utilisation de poulies simple à gorge carrée ne permet pas une bonne adhérence pérenne même en jouant sur la tension de celle-ci...

Franck's Model Workshop a écrit : 27 déc. 2023 16:12 ...A noter qu'à température ambiante, les élastomères sont par définition des matériaux au comportement élastique, et dont la déformation est réversible. Ils sont hyperplasiques, et peuvent supporter de très grandes déformations avant leur rupture....

...La plupart des élastomères effectivement subissent une diminution de leur extensibilité ainsi que de leur capacité de retour complet après déformation qui se produit pendant le processus de vieillissement mais qui est lié à l'effet du vieillissement thermo-oxydatif sur les comportements mécaniques de ceux-ci....

C'est dommage, j'ai jeté les courroies en nitrile de mon vieil Unimat après quelques années sans utilisation. Tu aurais pu constater que les déformations du NBR ne sont pas forcément réversibles ! C'est le phénomène de déformation rémanente. Et pourtant le tour était dans mon garage en sous-sol, sensiblement à température constante et à l'abri des UV... Donc à l'abri du vieillissement thermo-oxydatif. Les deux courroies avaient conservés définitivement la forme des poulies. Les jeux neufs, n'avaient quand à eux aucune déformation. Ce n'est sans doute pas pour rien que les fabricants de joint toriques conseillent de les conserver, non seulement à l'abri de la lumière, mais sans contrainte.

Franck's Model Workshop a écrit : 27 déc. 2023 16:12 Cela étant dit, même si votre courroie venait à être défectueuse, en regard du prix, qui est dérisoire, il ne faut pas s'enquiquiner et il suffit de la changer. Pour ce faire, il faut prévoir un démontage facile et simple pour ce changement..

C'est vrai, mais pas toujours facile à faire si cela n'a pas été prévu d'origine !

Franck's Model Workshop a écrit : 27 déc. 2023 16:12 ....On en trouve assez facilement en pas de 1.5mm, et largeur 3 à 4mm, dimensions qui doivent pouvoir se loger dans un modèle en 0m par exemple sans trop de difficulté....

Comme je l'ai dit précédemment, j'en ai même trouvé avec un pas sensiblement de 1 mm en démantelant une vieille imprimante....

Sur les tours d'horloger, on utilise des courroies en polyuréthane. Elle ont l'avantage d'être thermosoudables pour ajuster la longueur. Cela existe à partir de 2mm de diamètre. Certains en ont-ils utilisées sur des modèles réduits ?

Bernard Marchand

Site Netmetrique

Site Netmetrique

- Franck's Model Workshop

- Membre confirmé

- Messages : 88

- Enregistré le : 18 nov. 2022 15:43

Re: Des transmissions par courroies...

Bonsoir,

Bernard, le phénomène de cristallisation est typique également sur les caoutchoucs naturels

Cela étant comme je me souvenais que tu avais utilisé une courroie pour magnéto, et qu'aujourd'hui on ne les trouve plus qu'en Polychloroprène, j'ai cru qu'elle l'était...

Pour ce qui est de la déformation du NBR, oui, c'est le vieillissement sous la contrainte de déformation. De plus le NBR est moins bon que Chloroprène question ozone et UV. Cela dit, je n'ai jamais vu dans les courroies que j'utilise de dégradation et pourtant elles sont exposées aux UV et ozone. De même, pas de cristallisation sous déformation et pourtant cela fait plus de 20 ans que je les utilise Les modèles sont stockés à température ambiante.

Mais comme dit plus avant, même si c'était le cas, une courroie ne coûte que quelques centimes d'euros, donc pas la peine de se faire des nœuds au cerveau, on remplace la courroie qui vieillit tout simplement.

Pour ce qui est du couple et puissance à transmettre, j'abonde dans ton sens, les petites courroies rondes ou carrés de 1mm de tore sont insuffisantes sur la chaine cinématique primaire d'un modèle en Om tout laiton par exemple qui demandera un certain couple à transmettre au vu de la masse du modèle. Ces petites courroies trouveraient vite leurs limites.

Les courroies synchrones restent la meilleure solution de ce point de vue. J'ai fait quelques recherches de fait sur les courroies synchrones, je n'ai trouvé au mieux que du 1.5mm de pas rien en 1mm.

Pour les courroies rondes en polyuréthane, effectivement, on trouve du 2mm, 3, 4, 5, 6mm. Jamais utilisé. Je ne sais pas par exemple ce que donne ces courroies en 2mm en terme de souplesse...

Bernard, le phénomène de cristallisation est typique également sur les caoutchoucs naturels

Cela étant comme je me souvenais que tu avais utilisé une courroie pour magnéto, et qu'aujourd'hui on ne les trouve plus qu'en Polychloroprène, j'ai cru qu'elle l'était...

Pour ce qui est de la déformation du NBR, oui, c'est le vieillissement sous la contrainte de déformation. De plus le NBR est moins bon que Chloroprène question ozone et UV. Cela dit, je n'ai jamais vu dans les courroies que j'utilise de dégradation et pourtant elles sont exposées aux UV et ozone. De même, pas de cristallisation sous déformation et pourtant cela fait plus de 20 ans que je les utilise Les modèles sont stockés à température ambiante.

Mais comme dit plus avant, même si c'était le cas, une courroie ne coûte que quelques centimes d'euros, donc pas la peine de se faire des nœuds au cerveau, on remplace la courroie qui vieillit tout simplement.

Pour ce qui est du couple et puissance à transmettre, j'abonde dans ton sens, les petites courroies rondes ou carrés de 1mm de tore sont insuffisantes sur la chaine cinématique primaire d'un modèle en Om tout laiton par exemple qui demandera un certain couple à transmettre au vu de la masse du modèle. Ces petites courroies trouveraient vite leurs limites.

Les courroies synchrones restent la meilleure solution de ce point de vue. J'ai fait quelques recherches de fait sur les courroies synchrones, je n'ai trouvé au mieux que du 1.5mm de pas rien en 1mm.

Pour les courroies rondes en polyuréthane, effectivement, on trouve du 2mm, 3, 4, 5, 6mm. Jamais utilisé. Je ne sais pas par exemple ce que donne ces courroies en 2mm en terme de souplesse...

-

Philippe Fontana

- Membre contributeur

- Messages : 912

- Enregistré le : 06 mars 2017 16:44

Re: Des transmissions par courroies...

Merci Franck et Bernard pour ces informations et vos retours d'expérience très instructifs, comme chaque fois.

Pour le moment je ne pensais pas à des modèles tout laiton en Om mais simplement à du H0m.

En ce qui concerne les courroies crantées j'avais fait des essais pour du G avec un pas de 2 mm. Je n'ai pas été convaincu par les résultats parce qu'il fallait avoir un tendeur pour éviter que la courroie ne saute et du coup la perte de puissance était significative, je n'ai pas donné suite...

En ce qui concerne les courroies en module de 1 mm, on peut en trouver (récupérer) mais pour les pignons c'est mission impossible.

Pour en revenir aux courroies se section circulaire pour le H0m.

Malgré le peu de temps disponible en cette période de l'année, j'ai un peu avancé sur ma démarche qui consiste à pouvoir réaliser un montage avec la tension choisie (10% puisque c'est la valeur idéale), le rapport de réduction et qui soit adapté aux contraintes dimensionnelles du modèle.

Dans les réalisation "classique" en utilisant des poulies et des joints du commerce et il faut adapter au mieux en jouant sur l'entre axe entre les poulies, ce qui n'est pas tj évident (j'exclue la solution de l'ajustement en longueur de la courroie) de plus le rapport de réduction est fonction des diamètres disponibles.

Je suis parti sur une démarche un peu différente :

- utiliser des courroies du commerce

- réaliser les poulies à des côtes particulières pour obtenir le réglage idéal avec l'entre axe recherché et le rapport de réduction souhaité.

Cette solution n'est possible que si 'lon peut réaliser les poulies à la demande. Mes premiers tests en impression 3D à fil étant satisfaisants, je préparé un modèle 3D paramétrable qui me permettra de réaliser les poulies exactement aux diamètres recherchés.

Je dispose de courroies (silicone et en NBR) de section 1mm et dans les diamètres de tore de 8 à 20 mm (par mm).

Pour les poulies mes investigations (hors modélisme) m'avaient amenées sur qq valeurs : une gorge avec un angle de 60° et une tension de la courroie de 10%, les recommandations de Franck m'ont amené à les adopter sans réserve.

La section de la poulie est faite avec les valeurs présentées sur le croquis qui suit :

Le diamètre de la courroie verte correspond à celui d'une courroie ayant une tension de 10%. Dans ces conditions la courroie est en contact avec la poulie sur un diamètre difficile à mesurer. Pour palier à cette difficulté le diamètre extérieur de la poulie est dessiné à une distance de 1 mm du diamètre de roulement.

Le dessin 3D que je prépare sera paramétrique, c'est à dire que la simple indication des valeurs souhaitées générera le dessin avec la gorge du dessin précédent et les dimensions indiquées (pour la poulie le diamètre, pour l'épaulement diamètre l'épaisseur et le trou de la vis de blocage, ainsi que le diamètre pour l'axe)

Quand ce sera fiabilisé, je mettrai ce dessin à disposition.

Reste à calculer les valeurs à indiquer dans le dessin !

Pour cela je m'inspire du tableau Excel indiqué par Franck. Evidement sa conception ne sera pas la même, il faudra indiquer les valeurs souhaitées les autres seront calculées automatiquement. Là aussi je ferai passer le tableau dès qu'il sera finalisé (et fiabilisé) au cas ou un Gemmiste voudrait tester.

Mais il me faut un peu de temps …

Petite remarque complémentaire pour les modélistes du forum qui n'ont pas d'imprimante … et qui voudraient tester :

une poulie de 8 mm (10 extérieur) est imprimée en 9 minutes, son prix de revient, pour la matière, est de l'ordre du centime. C'est le timbre qui sera la dépense, (pour le délais … rapide si à la maison … mais ce n'est pas tj le cas !).

Impression de 2 poulies test.

Pour le moment je ne pensais pas à des modèles tout laiton en Om mais simplement à du H0m.

En ce qui concerne les courroies crantées j'avais fait des essais pour du G avec un pas de 2 mm. Je n'ai pas été convaincu par les résultats parce qu'il fallait avoir un tendeur pour éviter que la courroie ne saute et du coup la perte de puissance était significative, je n'ai pas donné suite...

En ce qui concerne les courroies en module de 1 mm, on peut en trouver (récupérer) mais pour les pignons c'est mission impossible.

Pour en revenir aux courroies se section circulaire pour le H0m.

Malgré le peu de temps disponible en cette période de l'année, j'ai un peu avancé sur ma démarche qui consiste à pouvoir réaliser un montage avec la tension choisie (10% puisque c'est la valeur idéale), le rapport de réduction et qui soit adapté aux contraintes dimensionnelles du modèle.

Dans les réalisation "classique" en utilisant des poulies et des joints du commerce et il faut adapter au mieux en jouant sur l'entre axe entre les poulies, ce qui n'est pas tj évident (j'exclue la solution de l'ajustement en longueur de la courroie) de plus le rapport de réduction est fonction des diamètres disponibles.

Je suis parti sur une démarche un peu différente :

- utiliser des courroies du commerce

- réaliser les poulies à des côtes particulières pour obtenir le réglage idéal avec l'entre axe recherché et le rapport de réduction souhaité.

Cette solution n'est possible que si 'lon peut réaliser les poulies à la demande. Mes premiers tests en impression 3D à fil étant satisfaisants, je préparé un modèle 3D paramétrable qui me permettra de réaliser les poulies exactement aux diamètres recherchés.

Je dispose de courroies (silicone et en NBR) de section 1mm et dans les diamètres de tore de 8 à 20 mm (par mm).

Pour les poulies mes investigations (hors modélisme) m'avaient amenées sur qq valeurs : une gorge avec un angle de 60° et une tension de la courroie de 10%, les recommandations de Franck m'ont amené à les adopter sans réserve.

La section de la poulie est faite avec les valeurs présentées sur le croquis qui suit :

Le diamètre de la courroie verte correspond à celui d'une courroie ayant une tension de 10%. Dans ces conditions la courroie est en contact avec la poulie sur un diamètre difficile à mesurer. Pour palier à cette difficulté le diamètre extérieur de la poulie est dessiné à une distance de 1 mm du diamètre de roulement.

Le dessin 3D que je prépare sera paramétrique, c'est à dire que la simple indication des valeurs souhaitées générera le dessin avec la gorge du dessin précédent et les dimensions indiquées (pour la poulie le diamètre, pour l'épaulement diamètre l'épaisseur et le trou de la vis de blocage, ainsi que le diamètre pour l'axe)

Quand ce sera fiabilisé, je mettrai ce dessin à disposition.

Reste à calculer les valeurs à indiquer dans le dessin !

Pour cela je m'inspire du tableau Excel indiqué par Franck. Evidement sa conception ne sera pas la même, il faudra indiquer les valeurs souhaitées les autres seront calculées automatiquement. Là aussi je ferai passer le tableau dès qu'il sera finalisé (et fiabilisé) au cas ou un Gemmiste voudrait tester.

Mais il me faut un peu de temps …

Petite remarque complémentaire pour les modélistes du forum qui n'ont pas d'imprimante … et qui voudraient tester :

une poulie de 8 mm (10 extérieur) est imprimée en 9 minutes, son prix de revient, pour la matière, est de l'ordre du centime. C'est le timbre qui sera la dépense, (pour le délais … rapide si à la maison … mais ce n'est pas tj le cas !).

Impression de 2 poulies test.

- Fichiers joints

-

- IMG_20231020_152714__01__01.jpg (80.07 Kio) Vu 2662 fois

- netmetrique

- Administrateur

- Messages : 3268

- Enregistré le : 09 déc. 2006 20:16

Re: Des transmissions par courroies...

Philippe Fontana a écrit : 31 déc. 2023 01:27 ...En ce qui concerne les courroies en module de 1 mm, on peut en trouver (récupérer) mais pour les pignons c'est mission impossible....

Je pense qu'il est tout à fait possible de les réaliser par impression résine de type MSLA. Les élastomères de la courroie n'étant pas abrasifs, la durée de vie de sera pas un problème. et la finesse des impression sans doute compatible, même avec des courroies en pas de 1mm.

Philippe Fontana a écrit : 31 déc. 2023 01:27 ...En ce qui concerne les courroies crantées j'avais fait des essais pour du G avec un pas de 2 mm. Je n'ai pas été convaincu par les résultats parce qu'il fallait avoir un tendeur pour éviter que la courroie ne saute et du coup la perte de puissance était significative, je n'ai pas donné suite...

Sur les imprimantes que j'ai démontées, il n'y a généralement pas de tendeurs. Hormis pour la courroie qui entraine latéralement la tête, mais celle-ci a une longueur très importante.

Mais Il faut certainement bien dimensionner des poulies et les entraxes, ce genre de courroie n'ayant quasiment pas d'élasticité.

Je pense que la principale difficulté des courroies crantées est qu'elle ne sont disponibles que dans des longueurs bien déterminées, à prendre en compte dès la conception du modèle.

Philippe Fontana a écrit : 31 déc. 2023 01:27 Je suis parti sur une démarche un peu différente ...

... - réaliser les poulies à des côtes particulières pour obtenir le réglage idéal avec l'entre axe recherché et le rapport de réduction souhaité.

Cette solution n'est possible que si l'on peut réaliser les poulies à la demande. Mes premiers tests en impression 3D à fil étant satisfaisants, je préparé un modèle 3D paramétrable qui me permettra de réaliser les poulies exactement aux diamètres recherchés...

...une poulie de 8 mm (10 extérieur) est imprimée en 9 minutes, son prix de revient, pour la matière, est de l'ordre du centime...

Les poulies imprimées par fil dont tu mets la photo semblent avoir une rugosité de surface non négligeables. Cela est certainement bénéfique pour l'adhérence. Néanmoins, en contre-partie, n'y a-t-il pas un risque d'usure prématurée du joint et surtout d'une perte de rendement, surtout si utilisé en réduction primaire ?

Je comprends tout à fait que chacun utilise les outils à sa disposition et qu'il a l'habitude d'utiliser. Mais dans le cas d'une poulie à gorge en V, le plus simple me paraît quand même de la faire au tour d'autant plus qu'une gorge à 60°, cela se fait tout simplement un outil de filetage extérieur. Et cela ne prendra moins d'une minute.

Philippe Fontana a écrit : 31 déc. 2023 01:27 ...Je dispose de courroies (silicone et en NBR) de section 1mm et dans les diamètres de tore de 8 à 20 mm (par mm).

20 mm, c'est du joint industriel de bonne dimension

Tu t'es un peu emmêlé les pinceaux : Un joint torique est défini par le diamètre du tore (qui est le diamètre de la section circulaire du joint) et le diamètre intérieur du joint.

Bernard Marchand

Site Netmetrique

Site Netmetrique

- netmetrique

- Administrateur

- Messages : 3268

- Enregistré le : 09 déc. 2006 20:16

Re: Des transmissions par courroies...

Ci-dessous, une courroie crantée en pas de 1 mm comparées à deux courroies en pas de 1,5:

Et la poulie associée en pas de 1 mm :

Et la poulie associée en pas de 1 mm :

Bernard Marchand

Site Netmetrique

Site Netmetrique

- Franck's Model Workshop

- Membre confirmé

- Messages : 88

- Enregistré le : 18 nov. 2022 15:43

Re: Des transmissions par courroies...

Bonjour Philippe,

Pour le Hom effectivement, des courroies avec un tore de 1mm seront bien mieux adaptées en termes de souplesse. Des courroies de tore plus petit doivent exister mais je n'ai pas trouvé. Tu peux aussi te rabattre sur les courroies pour magnétophone / lecteur CD, etc. de section carré, on trouve couramment du 0.6mm, 0.5mm. Pour Le HOm c'est amplement suffisant. Nigel Lawton a des courroies de ce type en 0.6mm par exemple avec les poulies qui vont bien en différent diamètre, alésées à 1.5mm plus adaptées aux arbres des petits moteurs, préférables pour le HOm, genre Motraxx, voire RSF de diamètre inférieur à 10mm.

A propos des courroies synchrone, le tendeur n'est pas obligatoire, mais ces courroies demandent de régler la tension en jouant sur l'entraxe des poulies. Il faut donc avoir une conception à la base qui le permet au niveau des essieux. L'astuce connue pour régler la tension, la tension est bonne lorsque l'on peut à peine vriller les deux brins de courroies sur elles-mêmes d'un quart de tour.

Concernant les courroies rondes ou carrés de tore, il n'est pas utile de jouer sur les entraxes d'essieu et donc des poulies, ce qui complique alors énormément la conception, surtout en HOm.

Il est préférable de considérer que la dimension d'entraxe est fixe, et de jouer alors sur le diamètre de pied des poulies et sur la longueur des courroies et ainsi la tension de la courroie.

Voilà un exemple que j'ai réalisé avec le tableau Excel récupéré chez Nigel.

Les 5 premiers calculs ont été fait expressément en gardant un diamètre de pied de poulie fixe, c’est-à-dire 3mm. J'ai ensuite entré différents entraxe d'essieux, le premier étant celui du MD2 O&K, les quatre autres sont ceux des bogies Tenshodo pour avoir quelques choses de concret comme exemple.

On voit par exemple que pour un entraxe de 24.7mm avec deux poulies de 3mm de pied, un courroie de 17mm de diamètre intérieur sera parfaite avec une tension proche des 10%.

Et ainsi de suite pour les autres entraxes. L'idée est de tendre vers les 10%. Cela dit, la tension doit être comprise entre 7 et 11%, idéalement autour de 10%. Les diamètres des courroies correctes à choisir sont ceux en vert dans le tableau, qui sont alors compris entre 7 et 11%.

On voit que pour un même diamètre de pied de poulie, avec un entraxe différent, on aura à choisir un diamètre de courroie ad hoc à chaque fois.

Autre exemple, nous gardons le même entraxe d'essieu, mais cette fois, nous passons sur des diamètres de pied de poulies différents :

On s'aperçoit très facilement, que différents diamètres intérieur de courroies sont alors possibles, tout en ayant gardé le même entraxe mais avec des diamètres de pied de poulies différents.

On peut alors jouer sur le diamètre de pied des poulies pour approcher au mieux la tension idéale.

Et ainsi de suite en fonction de l'entraxe que tu souhaites pour tes projets de modèles.

Bien sûr, on peut aussi créer un rapport de réduction avec les poulies par exemple si on les place sur la chaine cinématique primaire (descente verticale par exemple entre l'axe moteur et l'axe intermédiaire), pour augmenter le rapport de réduction total de la chaine cinématique totale.

Le rapport de réduction r, est égale au diamètre de la poulie motrice M, divisé par le diamètre de la poulie réceptrice R, on obtient donc r = DM / DR.

Ce rapport de réduction sera à combiner avec le rapport de réduction final de la chaine cinématique secondaire, qui le plus souvent en HOm se fait à l'aide de roue et vis sans fin.

Il faut donc jouer sur le diamètre de pied des poulies, par exemple :

On voit qu'avec un entraxe de 12mm dans cet exemple, qu'il faut jouer sur les diamètres de pied des poulies pour faire varier le rapport de réduction mais aussi avoir la tension de courroie la plus proche des 10%.

En ce qui concerne la conception des poulies. Pour rappel, les petites courroies rondes trouvent leurs adhérence, non pas par frottement moyen entre les matériaux, mais par coincement de la courroie dans la gorge en V de la poulie. La notion de rugosité n'est pas utile avec ce type de courroie pour trouver une quelconque adhérence, son adhérence se faisant par coincement mécanique de la courroie dans le V de la poulie. La compression engendrée de la courroie n'est pas dangereuse pour sa résistance, les élastomères peuvent être considérés comme incompressibles.

J'ai modélisé un ensemble poulie / courroie avec une poulie de 3mm de pied. La poulie a une largeur de 2mm et la tension de la courroie est de 10%.

On voit parfaitement sur le dessin que la courroie avec une tension de 10%, va être coincée par le V de la poulie est donc avoir l'adhérence nécessaire. Il faut que la courroie soit prise entre les deux pans du V pour bien être coincée. Les poulies que j'utilise sont en laiton décolleté est parfaitement lisses !

Le V à 60° doit être total, inutile d'avoir un arrondi en fond de gorge, au contraire, avec la tension, cela pourrait faire perdre de l'adhérence à la courroie qui ne serait plus coincée par l'arrondi. Comme l'a suggéré Bernard, au tour, il suffit d'utiliser un outil à fileter qui a un angle de 60°. En 3D il suffit de dessiner un V sans arrondi pour ensuite imprimer la poulie.

On voit assez bien sur la modélisation le coincement de la courroie dans la poulie entouré en rouge.

Pour le Hom effectivement, des courroies avec un tore de 1mm seront bien mieux adaptées en termes de souplesse. Des courroies de tore plus petit doivent exister mais je n'ai pas trouvé. Tu peux aussi te rabattre sur les courroies pour magnétophone / lecteur CD, etc. de section carré, on trouve couramment du 0.6mm, 0.5mm. Pour Le HOm c'est amplement suffisant. Nigel Lawton a des courroies de ce type en 0.6mm par exemple avec les poulies qui vont bien en différent diamètre, alésées à 1.5mm plus adaptées aux arbres des petits moteurs, préférables pour le HOm, genre Motraxx, voire RSF de diamètre inférieur à 10mm.

A propos des courroies synchrone, le tendeur n'est pas obligatoire, mais ces courroies demandent de régler la tension en jouant sur l'entraxe des poulies. Il faut donc avoir une conception à la base qui le permet au niveau des essieux. L'astuce connue pour régler la tension, la tension est bonne lorsque l'on peut à peine vriller les deux brins de courroies sur elles-mêmes d'un quart de tour.

Concernant les courroies rondes ou carrés de tore, il n'est pas utile de jouer sur les entraxes d'essieu et donc des poulies, ce qui complique alors énormément la conception, surtout en HOm.

Il est préférable de considérer que la dimension d'entraxe est fixe, et de jouer alors sur le diamètre de pied des poulies et sur la longueur des courroies et ainsi la tension de la courroie.

Voilà un exemple que j'ai réalisé avec le tableau Excel récupéré chez Nigel.

Les 5 premiers calculs ont été fait expressément en gardant un diamètre de pied de poulie fixe, c’est-à-dire 3mm. J'ai ensuite entré différents entraxe d'essieux, le premier étant celui du MD2 O&K, les quatre autres sont ceux des bogies Tenshodo pour avoir quelques choses de concret comme exemple.

On voit par exemple que pour un entraxe de 24.7mm avec deux poulies de 3mm de pied, un courroie de 17mm de diamètre intérieur sera parfaite avec une tension proche des 10%.

Et ainsi de suite pour les autres entraxes. L'idée est de tendre vers les 10%. Cela dit, la tension doit être comprise entre 7 et 11%, idéalement autour de 10%. Les diamètres des courroies correctes à choisir sont ceux en vert dans le tableau, qui sont alors compris entre 7 et 11%.

On voit que pour un même diamètre de pied de poulie, avec un entraxe différent, on aura à choisir un diamètre de courroie ad hoc à chaque fois.

Autre exemple, nous gardons le même entraxe d'essieu, mais cette fois, nous passons sur des diamètres de pied de poulies différents :

On s'aperçoit très facilement, que différents diamètres intérieur de courroies sont alors possibles, tout en ayant gardé le même entraxe mais avec des diamètres de pied de poulies différents.

On peut alors jouer sur le diamètre de pied des poulies pour approcher au mieux la tension idéale.

Et ainsi de suite en fonction de l'entraxe que tu souhaites pour tes projets de modèles.

Bien sûr, on peut aussi créer un rapport de réduction avec les poulies par exemple si on les place sur la chaine cinématique primaire (descente verticale par exemple entre l'axe moteur et l'axe intermédiaire), pour augmenter le rapport de réduction total de la chaine cinématique totale.

Le rapport de réduction r, est égale au diamètre de la poulie motrice M, divisé par le diamètre de la poulie réceptrice R, on obtient donc r = DM / DR.

Ce rapport de réduction sera à combiner avec le rapport de réduction final de la chaine cinématique secondaire, qui le plus souvent en HOm se fait à l'aide de roue et vis sans fin.

Il faut donc jouer sur le diamètre de pied des poulies, par exemple :

On voit qu'avec un entraxe de 12mm dans cet exemple, qu'il faut jouer sur les diamètres de pied des poulies pour faire varier le rapport de réduction mais aussi avoir la tension de courroie la plus proche des 10%.

En ce qui concerne la conception des poulies. Pour rappel, les petites courroies rondes trouvent leurs adhérence, non pas par frottement moyen entre les matériaux, mais par coincement de la courroie dans la gorge en V de la poulie. La notion de rugosité n'est pas utile avec ce type de courroie pour trouver une quelconque adhérence, son adhérence se faisant par coincement mécanique de la courroie dans le V de la poulie. La compression engendrée de la courroie n'est pas dangereuse pour sa résistance, les élastomères peuvent être considérés comme incompressibles.

J'ai modélisé un ensemble poulie / courroie avec une poulie de 3mm de pied. La poulie a une largeur de 2mm et la tension de la courroie est de 10%.

On voit parfaitement sur le dessin que la courroie avec une tension de 10%, va être coincée par le V de la poulie est donc avoir l'adhérence nécessaire. Il faut que la courroie soit prise entre les deux pans du V pour bien être coincée. Les poulies que j'utilise sont en laiton décolleté est parfaitement lisses !

Le V à 60° doit être total, inutile d'avoir un arrondi en fond de gorge, au contraire, avec la tension, cela pourrait faire perdre de l'adhérence à la courroie qui ne serait plus coincée par l'arrondi. Comme l'a suggéré Bernard, au tour, il suffit d'utiliser un outil à fileter qui a un angle de 60°. En 3D il suffit de dessiner un V sans arrondi pour ensuite imprimer la poulie.

On voit assez bien sur la modélisation le coincement de la courroie dans la poulie entouré en rouge.