Bonjour et merci à tous de vos réactions et de votre intérêt.

Je vais essayer de répondre et tous et à chacun.

@malletslm, j’ai parcouru ce fil plusieurs fois, et suis très impatient de voir la suite. Patrick a fait un gros travail de modélisation 3D, et ses expérience sur les parties roulantes sont instructives. Je lis aussi le max de fil du forum pour m’enrichir de l’expérience de tous, et suis vraiment admiratif du niveau de qualité des réalisations.

Pour répondre globalement sur la partie matière :

- Pour le moment, ma démarche est de tester et valider l’intégration des différents éléments de la machine et même à déterminer comme et avec quoi réaliser les composants..

- elle va très certainement être en laiton.

- Le carton, c’est en attendant la livraison de quelques trucs, mais ça m’a déjà montré où je mettais les doigts (les longerons sont largement plus petits qu’un seul de mes doigts

), les outils particuliers qui me seront utiles, quelques propriétés structurelles des pièces assemblées et en même temps les trucs que j’ai oublié ou tout simplement mal conçu ou mal côté.

Pour répondre sur la partie structurelle :

- j’ai choisi un châssis poutre qui s’approche de la machine d’origine. Pour le moment, je modélise sur la base d’un feuille de laiton de 0.5. Effectivement les 2 longerons seront maintenus et renforcés par des traverses en laiton. Pour les prototypes je suis resté en 0.5.

- J’ai tenté le pliage avec les protos en carton pour évaluer les difficultés au pliage et montage. Le carton étant une matière fibrée et hétérogène, qui en plus ramolli avec l’humidité de la colle, j’ai pu mesurer les conséquences de toutes les micros erreurs et maladresses commises. Pour le pliage, j’ai pris en compte les épaisseurs, et préparé un trait de pliage au cutter (comme sur une plaque photogravée, Le résultat reste cependant trop dépendant de la qualité du pliage. De plus, la pièce pliée présente un désavantage énorme : en cas d’erreur, il faut jeter quasiment tout le chaissis.

En fait, ces petits montages, m’aiguillent déjà vers une solution : longerons maintenus par 2 ou 3 entretoises vissées, mise en place et soudure des traverses et démontage des entretoises. CE sera certainement plus simple que de réaliser un marbre.

Pour les palier, j’ai largement visité le site d’Apogée Vapeur. Les photos montrent de très jolies pièces, et je pense que je ferai appel à eux par la suite.

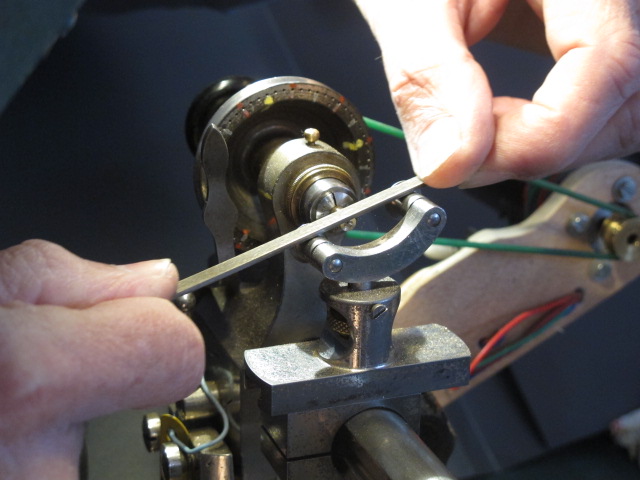

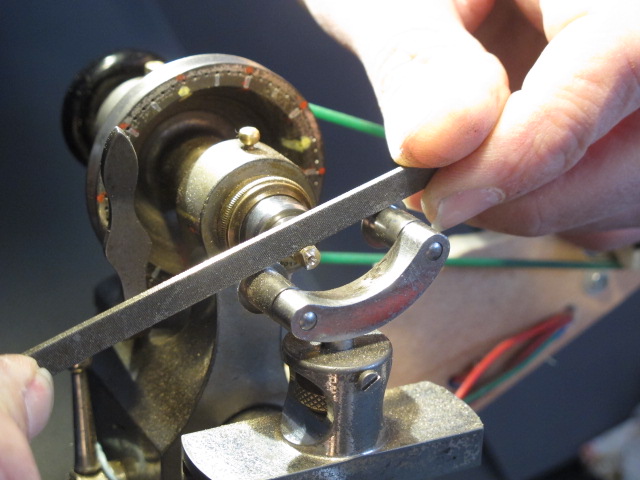

Pour la phase de conception et de prototypage, j’ai préféré des roues Romford emmanchée sur un carré et vissée pour permettre un démontage remontage et un calage facile. J’en ai commandé 6 chez micro-modèle et je les attend. Du coup, pour faire connaissance avec toute ces petite mécanique, j’ai commandé des paliers en forme standard et faible épaisseur. Ce sont des palier décoletés qu’il faudra emmanché dans le longerons, mais pour le prototypage styrène, j’espère que ça fera l’affaire (à voir).

J’ai effectivement vu des paliers ajustables chez AMF87 et chez AV. Le système isovap d’AV est vraiment tentant, mais je ne suis pas sûr qu’il supporte les montages et démontage à répétition..

Pour les conseils, j’avoue que je suis un peu dans le brouillard sur les épaisseur des feuilles métalliques à utiliser. Vu les dimensions, je pense qu’il faut rester sur de faibles épaisseurs, mais, entre les problèmes de déformation au soudage, l’inertie finale du châssis, etc, etc. Je suis preneur de vos avis et expériences.

Enfin, pourquoi n’ai pas commencé par un matériel plus simple ? Comme l’a si justement écrit Bernard, l’attrait du challenge. C’est aussi la raison pour laquelle je m’intéresse au modélisme ferroviaire par la construction intégrale

SVP, n’y voyez aucune prétention, j’utilise simplement mes années de boulot.